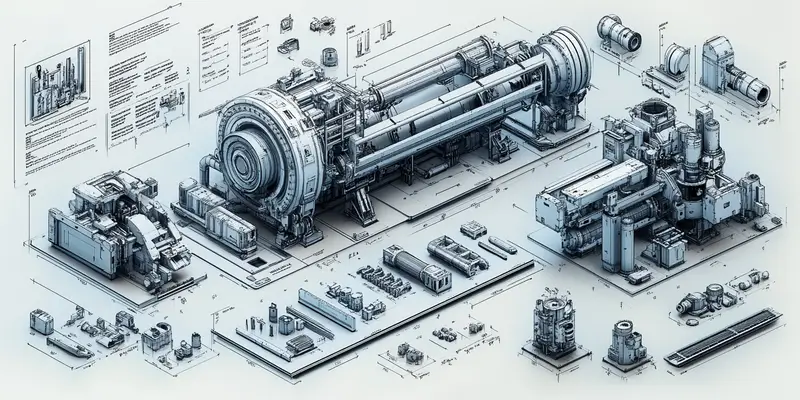

Projektowanie maszyn wirujących to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz inżynieryjnych. Kluczowym elementem jest zrozumienie zasad dynamiki i mechaniki, które rządzą ruchem wirników oraz innych komponentów. W kontekście projektowania maszyn wirujących, inżynierowie muszą brać pod uwagę różnorodne siły działające na te maszyny, takie jak siły odśrodkowe, wibracje oraz obciążenia dynamiczne. Ważne jest także dobranie odpowiednich materiałów, które będą w stanie wytrzymać ekstremalne warunki pracy, a jednocześnie zapewnią długowieczność i niezawodność urządzenia. Kolejnym istotnym aspektem jest analiza efektywności energetycznej maszyn wirujących, co ma kluczowe znaczenie w kontekście zrównoważonego rozwoju i oszczędności energii. Inżynierowie muszą również uwzględnić aspekty ergonomiczne i bezpieczeństwa, aby zapewnić komfort użytkowania oraz minimalizować ryzyko wypadków.

Jakie technologie są wykorzystywane w projektowaniu maszyn wirujących

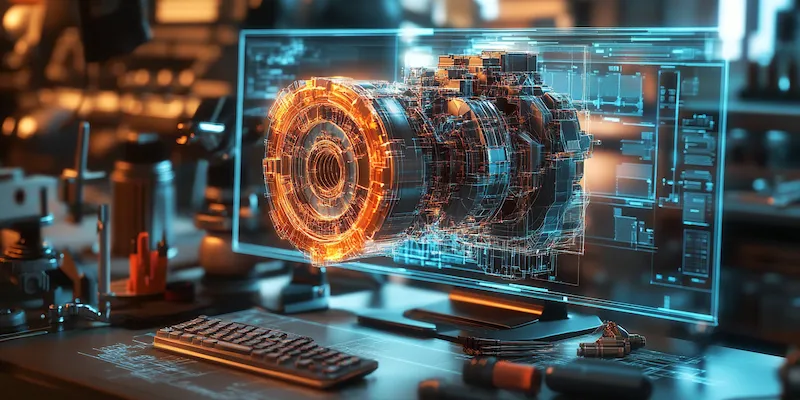

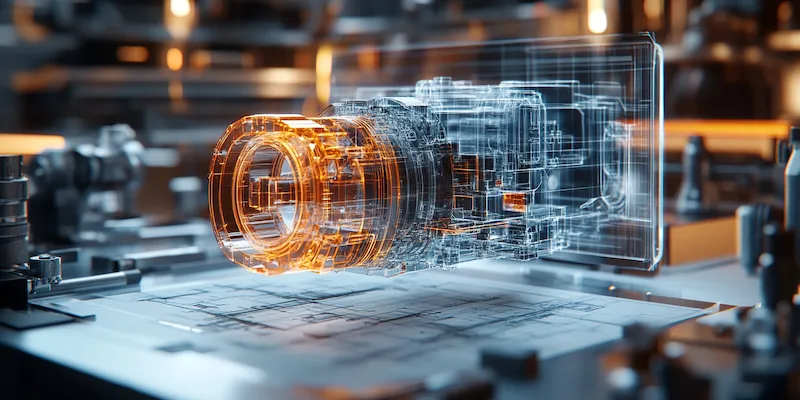

W dzisiejszych czasach projektowanie maszyn wirujących opiera się na zaawansowanych technologiach, które znacznie ułatwiają proces tworzenia nowych rozwiązań. Jednym z najważniejszych narzędzi są programy do modelowania 3D, które umożliwiają inżynierom tworzenie dokładnych wizualizacji projektowanych maszyn. Dzięki tym programom można łatwo analizować geometrię komponentów oraz ich wzajemne oddziaływanie. Ponadto, symulacje komputerowe pozwalają na przewidywanie zachowań maszyn w różnych warunkach eksploatacyjnych, co jest kluczowe dla oceny ich wydajności i bezpieczeństwa. W ostatnich latach rośnie również znaczenie technologii druku 3D, która umożliwia szybkie prototypowanie części maszyn wirujących. Dzięki temu inżynierowie mogą szybko testować różne rozwiązania konstrukcyjne i wprowadzać zmiany na etapie projektowania. Warto również wspomnieć o zastosowaniu sztucznej inteligencji i uczenia maszynowego w procesie projektowania, co pozwala na automatyzację wielu zadań oraz optymalizację parametrów konstrukcyjnych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn wirujących

Projektowanie maszyn wirujących wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność końcowego produktu. Jednym z głównych problemów jest konieczność zapewnienia równowagi między wydajnością a niezawodnością maszyny. Inżynierowie muszą znaleźć odpowiedni kompromis pomiędzy tymi dwoma aspektami, co często wymaga przeprowadzenia skomplikowanych analiz i testów. Innym wyzwaniem jest radzenie sobie z problemami związanymi z wibracjami i hałasem generowanym przez maszyny wirujące. Niekontrolowane wibracje mogą prowadzić do uszkodzeń komponentów oraz obniżenia komfortu użytkowania. Dlatego ważne jest stosowanie odpowiednich technik tłumienia drgań oraz precyzyjne wykonanie elementów konstrukcyjnych. Dodatkowo, zmieniające się normy i przepisy dotyczące ochrony środowiska stawiają przed inżynierami nowe wymagania dotyczące efektywności energetycznej i minimalizacji emisji zanieczyszczeń.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn wirujących

Przyszłość projektowania maszyn wirujących zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. W nadchodzących latach możemy spodziewać się coraz większego zastosowania sztucznej inteligencji oraz analizy danych w procesie projektowania i optymalizacji maszyn. Dzięki tym technologiom inżynierowie będą mogli lepiej przewidywać zachowanie maszyn w różnych warunkach eksploatacyjnych oraz dostosowywać projekty do indywidualnych potrzeb klientów. Również rozwój materiałów kompozytowych i nanotechnologii otworzy nowe możliwości dla konstrukcji maszyn wirujących, pozwalając na tworzenie lżejszych, bardziej wytrzymałych i odpornych na korozję komponentów. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn wirujących. Inżynierowie będą coraz częściej poszukiwać sposobów na minimalizację zużycia energii oraz ograniczenie negatywnego wpływu na środowisko naturalne.

Jakie są zastosowania maszyn wirujących w różnych branżach

Maszyny wirujące znajdują szerokie zastosowanie w wielu branżach, co czyni je kluczowymi elementami współczesnej technologii. W przemyśle energetycznym turbiny wiatrowe oraz turbiny parowe są przykładami maszyn wirujących, które przekształcają energię kinetyczną lub cieplną w energię elektryczną. W sektorze transportowym silniki lotnicze oraz silniki spalinowe w pojazdach mechanicznych również opierają się na zasadzie działania maszyn wirujących. W przemyśle chemicznym i petrochemicznym pompy i sprężarki są niezbędne do transportu płynów oraz gazów, a ich efektywność ma bezpośredni wpływ na wydajność procesów produkcyjnych. W branży spożywczej maszyny wirujące, takie jak mieszalniki czy wirówki, odgrywają kluczową rolę w obróbce surowców oraz pakowaniu produktów. W medycynie z kolei stosuje się maszyny wirujące w urządzeniach diagnostycznych oraz terapeutycznych, takich jak tomografy komputerowe czy urządzenia do dializ.

Jakie są najnowsze trendy w projektowaniu maszyn wirujących

W ostatnich latach można zaobserwować kilka istotnych trendów w projektowaniu maszyn wirujących, które mają na celu zwiększenie ich efektywności oraz dostosowanie do zmieniających się potrzeb rynku. Jednym z najważniejszych kierunków jest rozwój technologii cyfrowych, które umożliwiają integrację procesów projektowania, produkcji i zarządzania cyklem życia produktów. Dzięki wykorzystaniu narzędzi takich jak Internet Rzeczy (IoT) inżynierowie mogą zbierać dane z maszyn w czasie rzeczywistym, co pozwala na bieżąco monitorować ich wydajność i stan techniczny. Kolejnym trendem jest rosnące zainteresowanie ekologicznymi rozwiązaniami, które mają na celu minimalizację zużycia energii oraz ograniczenie emisji zanieczyszczeń. W związku z tym projektanci coraz częściej poszukują alternatywnych źródeł energii oraz materiałów przyjaznych dla środowiska. Ponadto, rozwój technologii druku 3D staje się coraz bardziej popularny w kontekście prototypowania i produkcji części maszyn wirujących, co pozwala na szybsze wprowadzanie innowacji do procesu projektowania.

Jakie umiejętności są potrzebne do pracy w projektowaniu maszyn wirujących

Praca w dziedzinie projektowania maszyn wirujących wymaga szerokiego zestawu umiejętności technicznych oraz interpersonalnych. Kluczowym elementem jest solidna wiedza z zakresu mechaniki, dynamiki oraz teorii maszyn, która pozwala inżynierom zrozumieć zasady działania maszyn wirujących i ich komponentów. Umiejętność posługiwania się nowoczesnymi programami do modelowania 3D oraz symulacji komputerowych jest niezbędna do tworzenia dokładnych projektów i analizowania ich wydajności. Dodatkowo, znajomość materiałoznawstwa jest istotna dla wyboru odpowiednich materiałów konstrukcyjnych, które będą spełniały wymagania dotyczące wytrzymałości i trwałości. Warto także zwrócić uwagę na umiejętności analityczne, które pozwalają na identyfikację problemów i proponowanie skutecznych rozwiązań. Komunikacja interpersonalna oraz umiejętność pracy zespołowej są równie ważne, ponieważ projektowanie maszyn wirujących często odbywa się w ramach zespołów interdyscyplinarnych.

Jakie są metody testowania maszyn wirujących przed ich wdrożeniem

Testowanie maszyn wirujących przed ich wdrożeniem to kluczowy etap procesu projektowania, który ma na celu zapewnienie bezpieczeństwa i niezawodności urządzeń. Istnieje wiele metod testowania, które inżynierowie mogą zastosować w celu oceny wydajności i funkcjonalności maszyn. Jedną z podstawowych metod jest testowanie prototypów, które pozwala na ocenę zachowania maszyny w rzeczywistych warunkach eksploatacyjnych. Inżynierowie przeprowadzają różnorodne testy obciążeniowe, aby sprawdzić, jak maszyna radzi sobie z różnymi rodzajami obciążeń dynamicznych i statycznych. Kolejną ważną metodą jest analiza drgań, która pozwala na identyfikację potencjalnych problemów związanych z równowagą oraz wibracjami generowanymi przez maszynę. Testy akustyczne są również istotne, ponieważ pomagają ocenić poziom hałasu generowanego przez urządzenie podczas pracy. Dodatkowo, symulacje komputerowe mogą być wykorzystywane do przewidywania zachowań maszyny w różnych warunkach eksploatacyjnych przed jej fizycznym wyprodukowaniem.

Jakie są korzyści płynące z optymalizacji projektowania maszyn wirujących

Optymalizacja projektowania maszyn wirujących przynosi szereg korzyści zarówno dla producentów, jak i użytkowników końcowych tych urządzeń. Przede wszystkim poprawia efektywność energetyczną maszyn, co przekłada się na niższe koszty eksploatacji oraz mniejsze zużycie surowców naturalnych. Dzięki zastosowaniu nowoczesnych technologii i narzędzi inżynieryjnych możliwe jest stworzenie bardziej zaawansowanych konstrukcji o lepszych parametrach wydajnościowych. Optymalizacja pozwala także na redukcję wymiarów i masy urządzeń, co ułatwia ich transport oraz instalację. Dodatkowo zwiększa niezawodność maszyn poprzez eliminację potencjalnych problemów konstrukcyjnych jeszcze na etapie projektowania. Z perspektywy użytkowników końcowych optymalizacja przekłada się na dłuższą żywotność urządzeń oraz mniejsze ryzyko awarii, co wpływa pozytywnie na ciągłość produkcji i minimalizuje straty finansowe związane z przestojami.

Jakie są przykłady innowacyjnych rozwiązań w projektowaniu maszyn wirujących

Innowacyjne rozwiązania w projektowaniu maszyn wirujących przyczyniają się do znaczącej poprawy ich wydajności oraz funkcjonalności. Przykładem może być zastosowanie zaawansowanych materiałów kompozytowych w budowie wirników turbin wiatrowych czy silników lotniczych, co pozwala na redukcję ich masy przy jednoczesnym zwiększeniu wytrzymałości i odporności na korozję. Innym ciekawym rozwiązaniem jest wykorzystanie technologii aktywnego tłumienia drgań, które umożliwia kontrolowanie poziomu wibracji generowanych przez maszyny podczas pracy. Dzięki temu możliwe jest zwiększenie komfortu użytkowania oraz wydłużenie żywotności komponentów konstrukcyjnych. Również integracja systemów monitoringu opartych na IoT staje się coraz bardziej powszechna; dzięki nim inżynierowie mogą zbierać dane o pracy maszyny w czasie rzeczywistym i podejmować decyzje dotyczące konserwacji czy optymalizacji jej parametrów operacyjnych.