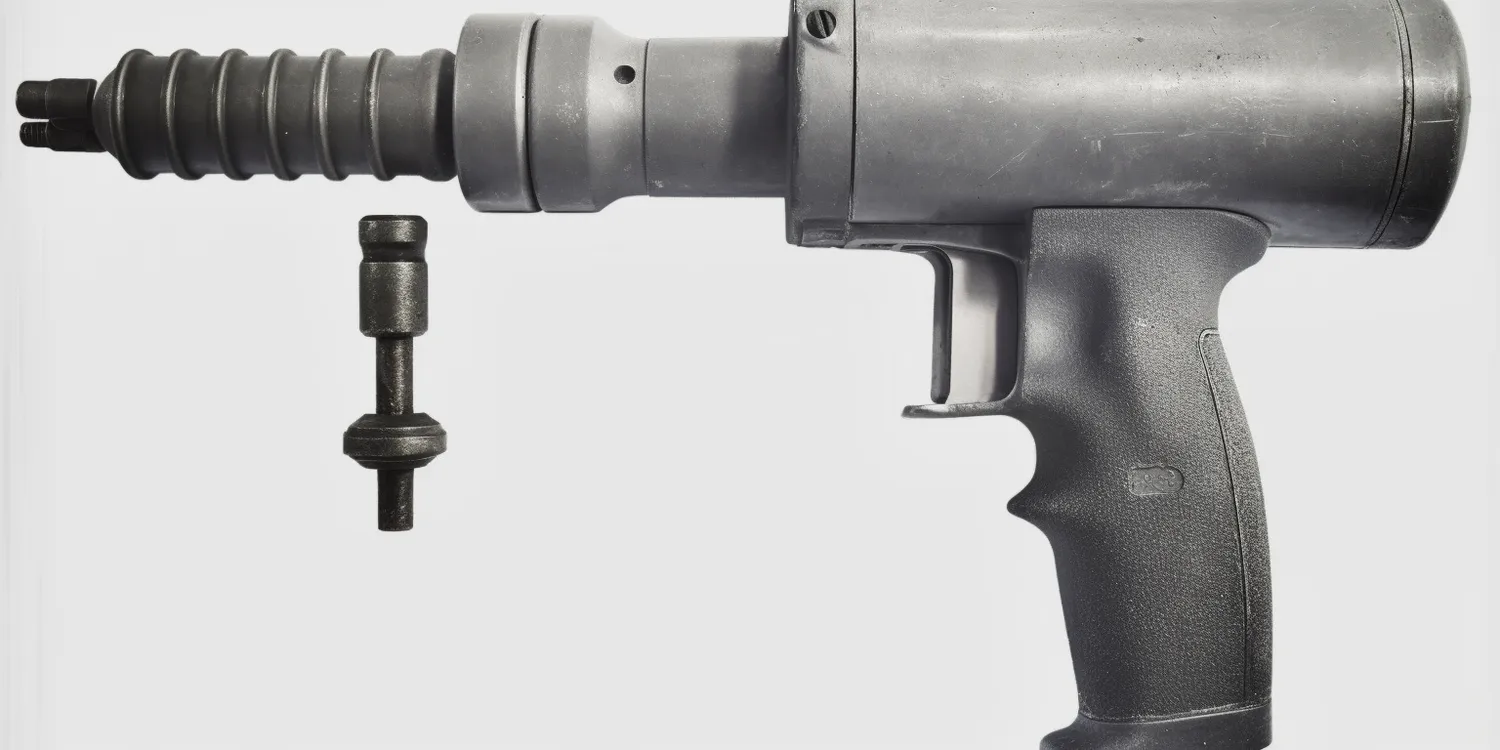

Smarowanie narzędzi pneumatycznych jest kluczowym elementem ich konserwacji, który wpływa na ich wydajność oraz żywotność. Właściwe smarowanie pozwala na zminimalizowanie tarcia pomiędzy ruchomymi częściami, co z kolei przekłada się na mniejsze zużycie elementów oraz lepszą jakość pracy. Przed przystąpieniem do smarowania warto zapoznać się z instrukcją obsługi konkretnego narzędzia, ponieważ różne modele mogą mieć różne wymagania dotyczące rodzaju i częstotliwości smarowania. W przypadku narzędzi pneumatycznych najczęściej stosuje się oleje na bazie mineralnej lub syntetycznej, które są specjalnie przystosowane do pracy w warunkach wysokiego ciśnienia. Ważne jest również, aby nie stosować zbyt dużej ilości smaru, ponieważ nadmiar może prowadzić do zatykania układów i obniżenia efektywności działania narzędzia.

Jakie oleje są najlepsze do smarowania narzędzi pneumatycznych

Wybór odpowiedniego oleju do smarowania narzędzi pneumatycznych ma ogromne znaczenie dla ich prawidłowego funkcjonowania. Na rynku dostępnych jest wiele rodzajów olejów, jednak nie każdy z nich nadaje się do użytku w narzędziach pneumatycznych. Najlepsze oleje to te, które charakteryzują się niską lepkością oraz dobrą stabilnością termiczną. Oleje syntetyczne często przewyższają oleje mineralne pod względem wydajności, zwłaszcza w trudnych warunkach pracy. Warto również zwrócić uwagę na dodatki zawarte w oleju, takie jak inhibitory korozji czy środki przeciwutleniające, które mogą znacząco wpłynąć na trwałość narzędzi. Niektóre modele narzędzi pneumatycznych wymagają także stosowania specjalnych olejów przeznaczonych wyłącznie do ich konstrukcji. Dlatego przed zakupem warto skonsultować się z producentem lub specjalistą, aby dobrać odpowiedni produkt do konkretnego urządzenia.

Jak często należy smarować narzędzia pneumatyczne dla ich długowieczności

Częstotliwość smarowania narzędzi pneumatycznych jest kluczowym czynnikiem wpływającym na ich długowieczność oraz efektywność działania. W zależności od intensywności użytkowania oraz rodzaju wykonywanych prac, zalecenia dotyczące smarowania mogą się znacznie różnić. W przypadku narzędzi używanych sporadycznie wystarczy je nasmarować co kilka miesięcy, natomiast intensywnie eksploatowane urządzenia mogą wymagać smarowania nawet co tydzień lub po każdej sesji roboczej. Warto również zwrócić uwagę na warunki pracy – jeśli narzędzie jest używane w trudnych warunkach, takich jak wysoka temperatura czy duża wilgotność, konieczność częstszego smarowania staje się jeszcze bardziej istotna. Oprócz regularnego smarowania dobrze jest także systematycznie kontrolować stan narzędzia i reagować na wszelkie niepokojące objawy, takie jak hałas czy spadek wydajności.

Jakie są skutki niewłaściwego smarowania narzędzi pneumatycznych

Niewłaściwe smarowanie narzędzi pneumatycznych może prowadzić do szeregu negatywnych konsekwencji, które znacząco wpływają na ich wydajność oraz trwałość. Przede wszystkim brak odpowiedniej ilości smaru powoduje zwiększenie tarcia pomiędzy ruchomymi częściami, co może prowadzić do ich szybszego zużycia lub wręcz uszkodzenia. Zbyt mała ilość oleju może także skutkować przegrzewaniem się komponentów, co w dłuższej perspektywie prowadzi do awarii urządzenia. Z drugiej strony nadmiar smaru również nie jest korzystny – może on zatykać filtry i kanały powietrzne, co obniża efektywność działania narzędzia i prowadzi do jego niestabilnej pracy. Ponadto niewłaściwy dobór oleju może skutkować korozją wewnętrznych elementów lub osadzaniem się szkodliwych substancji chemicznych. Dlatego tak ważne jest przestrzeganie zaleceń producenta dotyczących zarówno rodzaju stosowanego smaru, jak i jego ilości oraz częstotliwości aplikacji.

Jakie narzędzia są niezbędne do smarowania narzędzi pneumatycznych

Aby skutecznie smarować narzędzia pneumatyczne, warto zaopatrzyć się w odpowiednie akcesoria i narzędzia, które ułatwią ten proces. Przede wszystkim niezbędny jest olej do smarowania, który powinien być dostosowany do specyfiki danego narzędzia. Oprócz oleju, przydatne będą również różnego rodzaju aplikatory, takie jak strzykawki czy pędzelki, które umożliwią precyzyjne nałożenie smaru w trudno dostępnych miejscach. Warto również zainwestować w zestaw kluczy oraz śrubokrętów, które pozwolą na demontaż narzędzi w celu dokładniejszej konserwacji. Dobrze jest mieć pod ręką także ściereczki lub ręczniki papierowe do usuwania nadmiaru smaru oraz do czyszczenia powierzchni narzędzi przed aplikacją nowego oleju. W przypadku bardziej skomplikowanych urządzeń, warto rozważyć zakup specjalistycznych zestawów do konserwacji, które zawierają wszystkie niezbędne elementy.

Jakie są najlepsze praktyki dotyczące smarowania narzędzi pneumatycznych

Właściwe praktyki dotyczące smarowania narzędzi pneumatycznych mogą znacząco wpłynąć na ich wydajność oraz trwałość. Przede wszystkim należy pamiętać o regularności – smarowanie powinno być częścią rutynowej konserwacji narzędzi. Dobrym pomysłem jest ustalenie harmonogramu smarowania, który będzie dostosowany do intensywności użytkowania narzędzi. Kolejną ważną praktyką jest stosowanie odpowiednich produktów – wybór oleju powinien być zgodny z zaleceniami producenta, a jego jakość powinna być potwierdzona certyfikatami. Należy również zwrócić uwagę na technikę aplikacji – smar powinien być nakładany równomiernie i w odpowiedniej ilości, aby uniknąć zarówno niedoboru, jak i nadmiaru. Po nałożeniu smaru warto uruchomić narzędzie na chwilę, aby olej mógł równomiernie rozprowadzić się po wszystkich ruchomych częściach. Dodatkowo, regularne czyszczenie narzędzi przed smarowaniem pomoże usunąć zanieczyszczenia i resztki starego oleju, co pozytywnie wpłynie na jakość nowej aplikacji.

Jakie problemy mogą wystąpić przy niewłaściwym smarowaniu narzędzi pneumatycznych

Niewłaściwe smarowanie narzędzi pneumatycznych może prowadzić do wielu problemów, które mogą znacznie obniżyć ich efektywność oraz żywotność. Jednym z najczęstszych problemów jest zwiększone tarcie między ruchomymi częściami, co prowadzi do szybszego zużycia elementów mechanicznych. W skrajnych przypadkach może to skutkować całkowitym uszkodzeniem narzędzia i koniecznością jego wymiany. Innym problemem jest przegrzewanie się komponentów spowodowane brakiem odpowiedniej ilości smaru, co może prowadzić do deformacji lub pęknięć w materiałach konstrukcyjnych. Zbyt duża ilość oleju również może być szkodliwa – może powodować zatykanie filtrów powietrza oraz kanałów olejowych, co prowadzi do obniżenia ciśnienia i wydajności pracy narzędzia. Ponadto niewłaściwy dobór oleju może skutkować korozją wewnętrznych elementów lub osadzaniem się szkodliwych substancji chemicznych. Dlatego tak ważne jest przestrzeganie zaleceń producenta dotyczących zarówno rodzaju stosowanego smaru, jak i jego ilości oraz częstotliwości aplikacji.

Jakie są najczęstsze błędy podczas smarowania narzędzi pneumatycznych

Podczas smarowania narzędzi pneumatycznych wiele osób popełnia typowe błędy, które mogą negatywnie wpłynąć na ich działanie oraz trwałość. Jednym z najczęstszych błędów jest stosowanie niewłaściwego rodzaju oleju – niektóre osoby korzystają z ogólnych olejów silnikowych lub innych produktów niezwiązanych bezpośrednio z pneumatyka, co może prowadzić do uszkodzeń wewnętrznych komponentów. Kolejnym powszechnym błędem jest brak regularności w smarowaniu; wiele osób zapomina o tym kroku lub wykonuje go zbyt rzadko, co prowadzi do szybszego zużycia narzędzi. Inny błąd to nadmierna ilość stosowanego oleju – zamiast poprawić działanie urządzenia, może ono doprowadzić do zatykania filtrów i kanałów powietrznych. Niektórzy użytkownicy pomijają także proces czyszczenia przed smarowaniem; resztki starego oleju oraz zanieczyszczenia mogą negatywnie wpłynąć na jakość nowej aplikacji. Warto również pamiętać o tym, aby po nałożeniu smaru uruchomić narzędzie przez chwilę; pozwoli to na równomierne rozprowadzenie oleju po wszystkich ruchomych częściach.

Jakie są korzyści płynące ze stosowania właściwego smarowania w narzędziach pneumatycznych

Stosowanie właściwego smarowania w narzędziach pneumatycznych przynosi szereg korzyści zarówno dla użytkowników, jak i dla samych urządzeń. Po pierwsze, odpowiednie smarowanie znacząco zwiększa efektywność działania narzędzia; zmniejszenie tarcia między ruchomymi częściami przekłada się na lepszą wydajność pracy oraz mniejsze zużycie energii. Po drugie, regularne i prawidłowe smarowanie wpływa na wydłużenie żywotności sprzętu; dobrze nasmarowane urządzenia są mniej podatne na awarie oraz uszkodzenia mechaniczne. Dodatkowo właściwe stosowanie olejów redukuje ryzyko korozji wewnętrznych elementów, co również wpływa na trwałość sprzętu. Użytkownicy zauważają także poprawę jakości wykonywanej pracy; dobrze nasmarowane narzędzie działa płynniej i cicho, co przekłada się na komfort pracy oraz lepsze rezultaty końcowe.

Jakie są różnice między różnymi typami olejów do smarowania narzędzi pneumatycznych

Na rynku dostępnych jest wiele różnych typów olejów przeznaczonych do smarowania narzędzi pneumatycznych, a ich wybór ma kluczowe znaczenie dla prawidłowego funkcjonowania sprzętu. Oleje mineralne są jednymi z najczęściej stosowanych; charakteryzują się dobrą lepkością oraz stabilnością termiczną, jednak mogą mieć ograniczoną odporność na wysokie temperatury i utlenianie w porównaniu do olejów syntetycznych. Oleje syntetyczne natomiast oferują lepsze właściwości w ekstremalnych warunkach pracy; są bardziej odporne na wysoką temperaturę oraz mają lepszą zdolność do redukcji tarcia między ruchomymi częściami. Warto również zwrócić uwagę na dodatki zawarte w olejach – niektóre produkty zawierają inhibitory korozji czy środki przeciwutleniające, które mogą znacząco wpłynąć na trwałość sprzętu.