Wybór odpowiedniego kompresora do warsztatu to kluczowy element, który może znacząco wpłynąć na efektywność pracy oraz komfort użytkowania. Przede wszystkim warto zwrócić uwagę na moc silnika, która powinna być dostosowana do rodzaju wykonywanych prac. Kompresory o wyższej mocy są w stanie dostarczyć większą ilość powietrza, co jest niezbędne przy używaniu narzędzi pneumatycznych. Kolejnym istotnym aspektem jest pojemność zbiornika, która wpływa na czas pracy urządzenia bez konieczności jego ciągłego uruchamiania. Warto również rozważyć typ kompresora, czy będzie to model tłokowy, czy śrubowy, ponieważ każdy z nich ma swoje zalety i wady. Kompresory tłokowe są zazwyczaj tańsze i bardziej dostępne, natomiast modele śrubowe charakteryzują się większą wydajnością i dłuższą żywotnością. Nie można zapomnieć o mobilności urządzenia, zwłaszcza jeśli warsztat nie jest duży lub jeśli planujemy częste przemieszczanie sprzętu.

Jakie firmy produkują najlepsze kompresory do warsztatu

Na rynku dostępnych jest wiele firm zajmujących się produkcją kompresorów, jednak nie wszystkie oferują sprzęt o wysokiej jakości. Wśród najpopularniejszych marek można wymienić takie firmy jak Ingersoll Rand, które słynie z niezawodnych i wydajnych modeli przeznaczonych zarówno do użytku profesjonalnego, jak i amatorskiego. Inną renomowaną marką jest Atlas Copco, która oferuje szeroki asortyment kompresorów o różnorodnych parametrach technicznych. Warto również zwrócić uwagę na produkty firmy Metabo, która specjalizuje się w narzędziach elektrycznych i pneumatycznych, a ich kompresory cieszą się dużym uznaniem wśród użytkowników. Kolejną interesującą opcją są kompresory marki Stanley, które łączą w sobie przystępną cenę oraz dobrą jakość wykonania. Dla osób poszukujących bardziej budżetowych rozwiązań polecane są urządzenia od firm takich jak Dedra czy Einhell, które oferują podstawowe modele idealne dla hobbystów.

Jakie zastosowania mają kompresory w warsztacie

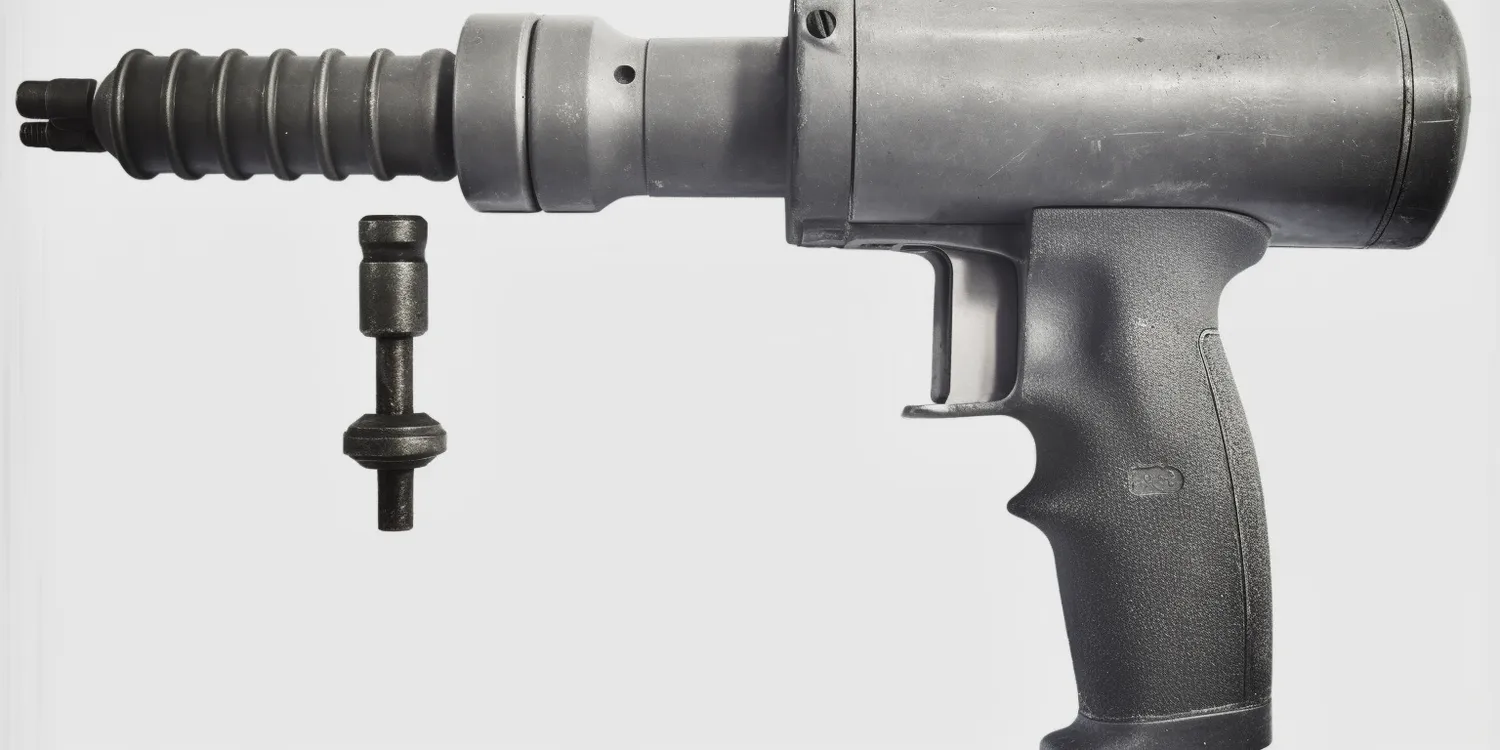

Kompresory w warsztacie znajdują szerokie zastosowanie i mogą być wykorzystywane do wielu różnych zadań. Jednym z najpopularniejszych zastosowań jest zasilanie narzędzi pneumatycznych, takich jak wkrętarki, młoty udarowe czy pistolety do malowania. Dzięki temu prace stają się szybsze i bardziej efektywne niż przy użyciu narzędzi elektrycznych. Kompresory są również wykorzystywane do pompowania opon samochodowych oraz innych elementów wymagających sprężonego powietrza. W warsztatach samochodowych często stosuje się je do czyszczenia elementów silnika lub nadwozia za pomocą sprężonego powietrza, co pozwala na usunięcie zanieczyszczeń i kurzu z trudno dostępnych miejsc. Ponadto kompresory mogą być używane do malowania natryskowego, co zapewnia równomierne pokrycie powierzchni farbą oraz oszczędność materiału. W przypadku warsztatów zajmujących się obróbką metalu lub drewna sprężone powietrze może być wykorzystywane do napędu maszyn CNC lub innych urządzeń wymagających precyzyjnego zasilania powietrzem.

Jakie są koszty zakupu kompresora do warsztatu

Koszty zakupu kompresora do warsztatu mogą znacznie się różnić w zależności od wielu czynników, takich jak typ urządzenia, jego moc oraz dodatkowe funkcje. Na rynku dostępne są zarówno tanie modele za około kilkaset złotych, jak i profesjonalne urządzenia kosztujące kilka tysięcy złotych. Przy wyborze odpowiedniego modelu warto zastanowić się nad tym, jakie zadania będziemy wykonywać oraz jak intensywnie będziemy korzystać z kompresora. Dla amatorów lub osób prowadzących niewielkie warsztaty wystarczające mogą okazać się tańsze modele o mniejszej mocy i pojemności zbiornika. Z kolei dla profesjonalistów lub osób planujących intensywne użytkowanie lepszym rozwiązaniem będą droższe kompresory o większej wydajności i trwałości. Oprócz samego zakupu warto także uwzględnić dodatkowe koszty związane z eksploatacją urządzenia, takie jak energia elektryczna czy ewentualne naprawy i konserwacja.

Jakie są najczęstsze problemy z kompresorami do warsztatu

Kompresory, jak każde urządzenie mechaniczne, mogą napotykać różne problemy w trakcie użytkowania. Jednym z najczęstszych kłopotów jest niewystarczające ciśnienie powietrza, co może być spowodowane nieszczelnościami w układzie lub zużytymi uszczelkami. W takim przypadku warto regularnie sprawdzać wszystkie połączenia oraz wymieniać uszczelki, aby zapewnić prawidłowe działanie urządzenia. Innym problemem, który może się pojawić, jest zbyt głośna praca kompresora. Może to być wynikiem zużycia łożysk lub niewłaściwego montażu. Warto zwrócić uwagę na poziom hałasu generowanego przez kompresor i w razie potrzeby skonsultować się z serwisem technicznym. Kolejnym częstym kłopotem jest przegrzewanie się urządzenia, co może prowadzić do jego uszkodzenia. Aby temu zapobiec, należy dbać o odpowiednią wentylację oraz regularnie czyścić filtry powietrza. W przypadku awarii warto również zwrócić uwagę na stan oleju w kompresorze, ponieważ jego niski poziom może prowadzić do szybszego zużycia silnika.

Jakie akcesoria warto mieć przy kompresorze do warsztatu

Aby maksymalnie wykorzystać potencjał kompresora w warsztacie, warto zaopatrzyć się w odpowiednie akcesoria, które zwiększą jego funkcjonalność. Jednym z podstawowych elementów jest wąż pneumatyczny, który pozwala na swobodne poruszanie się z narzędziami wokół warsztatu. Węże dostępne są w różnych długościach i średnicach, dlatego warto wybrać taki, który najlepiej odpowiada naszym potrzebom. Kolejnym istotnym akcesorium są złączki i szybkozłączki, które umożliwiają łatwe podłączanie i odłączanie narzędzi pneumatycznych. Dzięki nim można szybko zmieniać zastosowanie kompresora bez zbędnych przestojów. Warto również zaopatrzyć się w filtr powietrza oraz separator kondensatu, które pomogą utrzymać czystość sprężonego powietrza i zabezpieczą narzędzia przed uszkodzeniem spowodowanym wilgocią czy zanieczyszczeniami. Dobrze jest także mieć pod ręką pistolety do malowania, które umożliwią precyzyjne nakładanie farby na różne powierzchnie. Inne przydatne akcesoria to manometry do pomiaru ciśnienia oraz smarownice do regularnego smarowania narzędzi pneumatycznych.

Jak dbać o kompresor do warsztatu, aby służył długo

Aby kompresor mógł służyć przez długi czas i działał bezawaryjnie, konieczne jest regularne dbanie o jego stan techniczny oraz przeprowadzanie konserwacji. Przede wszystkim warto zwrócić uwagę na poziom oleju w silniku – powinien być on regularnie sprawdzany i uzupełniany zgodnie z zaleceniami producenta. Należy również pamiętać o wymianie oleju w odpowiednich odstępach czasu, co pozwoli na zachowanie optymalnej wydajności urządzenia. Kolejnym ważnym aspektem jest czyszczenie filtrów powietrza oraz chłodnicy, które mogą gromadzić kurz i zanieczyszczenia, co wpływa na pracę kompresora. Regularne czyszczenie tych elementów pomoże uniknąć przegrzewania się urządzenia oraz zapewni lepszą jakość sprężonego powietrza. Ważne jest także monitorowanie stanu uszczelek oraz przewodów – ich ewentualne uszkodzenia mogą prowadzić do nieszczelności i obniżenia wydajności kompresora. Dobrze jest także przeprowadzać okresowe przeglądy techniczne u specjalistów, którzy będą mogli ocenić stan urządzenia i wskazać ewentualne usterki wymagające naprawy.

Jakie są różnice między kompresorami tłokowymi a śrubowymi

Kiedy decydujemy się na zakup kompresora do warsztatu, jedną z kluczowych decyzji jest wybór między modelem tłokowym a śrubowym. Kompresory tłokowe są zazwyczaj tańsze i bardziej dostępne dla przeciętnego użytkownika. Charakteryzują się prostą budową oraz łatwością w obsłudze i konserwacji. Ich działanie opiera się na cyklicznym sprężaniu powietrza za pomocą tłoka poruszającego się w cylindrze. Tego typu kompresory są idealne dla amatorów oraz osób prowadzących niewielkie warsztaty, gdzie nie ma potrzeby ciągłego dostarczania dużych ilości sprężonego powietrza. Z kolei kompresory śrubowe są bardziej zaawansowane technologicznie i oferują wyższą wydajność oraz dłuższą żywotność. Działają na zasadzie ciągłego sprężania powietrza przy użyciu dwóch wirników śrubowych, co pozwala na uzyskanie stabilnego ciśnienia przez dłuższy czas bez przerw na regenerację. Kompresory śrubowe są często wykorzystywane w przemyśle oraz dużych warsztatach, gdzie wymagane są duże ilości sprężonego powietrza przez dłuższy czas.

Jakie są opinie użytkowników o różnych markach kompresorów

Opinie użytkowników dotyczące różnych marek kompresorów mogą być bardzo pomocne przy wyborze odpowiedniego modelu do warsztatu. Wiele osób zwraca uwagę na jakość wykonania oraz niezawodność urządzeń renomowanych firm takich jak Ingersoll Rand czy Atlas Copco, które cieszą się dobrą reputacją zarówno wśród profesjonalistów, jak i amatorów. Użytkownicy często podkreślają wysoką wydajność tych modeli oraz ich trwałość nawet przy intensywnym użytkowaniu. Z drugiej strony niektóre tańsze marki jak Dedra czy Einhell mogą spotykać się z mieszanymi opiniami – wiele osób chwali je za przystępną cenę i wystarczającą jakość dla hobbystów, ale inni zauważają problemy z trwałością czy wydajnością przy dłuższym użytkowaniu. Ważne jest również to, że opinie mogą różnić się w zależności od konkretnego modelu danego producenta – niektóre modele mogą być znacznie lepsze od innych w tej samej marce.

Jakie są nowinki technologiczne w dziedzinie kompresorów

W ostatnich latach branża produkcji kompresorów dynamicznie się rozwija, a nowe technologie wpływają na ich wydajność oraz komfort użytkowania. Jednym z najnowszych trendów jest stosowanie inteligentnych systemów zarządzania pracą kompresora, które pozwalają na automatyczne dostosowywanie parametrów pracy do aktualnych potrzeb użytkownika. Dzięki temu możliwe jest oszczędzanie energii oraz minimalizowanie kosztów eksploatacji urządzenia. Kolejną innowacją są systemy redukcji hałasu – nowoczesne modele wyposażane są w specjalne obudowy akustyczne lub technologie tłumienia drgań, co znacząco poprawia komfort pracy w warsztacie poprzez ograniczenie hałasu generowanego przez urządzenie podczas pracy. Warto również zwrócić uwagę na rozwój technologii bezolejowej – takie kompresory eliminują potrzebę stosowania oleju do smarowania silnika, co przekłada się na mniejsze koszty eksploatacji oraz łatwiejszą konserwację urządzenia.