Destylarki rozpuszczalników odgrywają kluczową rolę w wielu gałęziach przemysłu, umożliwiając efektywne oczyszczanie i separację substancji chemicznych. W przemyśle chemicznym są one wykorzystywane do odzyskiwania rozpuszczalników, co pozwala na ich ponowne użycie, a tym samym znacząco redukuje koszty produkcji oraz wpływ na środowisko. W branży farmaceutycznej destylacja jest niezbędna do uzyskiwania czystych substancji czynnych, które są kluczowe dla produkcji leków. Ponadto, w przemyśle kosmetycznym destylarki pomagają w ekstrakcji olejków eterycznych z roślin, co jest istotne dla tworzenia wysokiej jakości produktów pielęgnacyjnych. W sektorze spożywczym wykorzystuje się je do produkcji aromatów i smaków, które są niezbędne w procesie tworzenia różnorodnych wyrobów żywnościowych.

Jak działają destylarki rozpuszczalników w różnych branżach

Destylarki rozpuszczalników działają na zasadzie różnicy temperatur wrzenia poszczególnych składników mieszaniny, co pozwala na ich oddzielanie. Proces ten polega na podgrzewaniu cieczy do momentu, gdy jeden z jej składników zaczyna parować. Para ta następnie jest schładzana i kondensowana z powrotem do stanu ciekłego, co umożliwia zbieranie czystego rozpuszczalnika. W przemyśle chemicznym najczęściej stosuje się destylację prostą oraz frakcyjną, w zależności od skomplikowania mieszanki i pożądanej czystości produktu końcowego. W branży farmaceutycznej szczególną uwagę zwraca się na kontrolę temperatury oraz ciśnienia, aby uniknąć degradacji cennych substancji czynnych. W przemyśle kosmetycznym proces destylacji może być wzbogacony o dodatkowe etapy, takie jak ekstrakcja czy infuzja, co pozwala na uzyskanie bardziej złożonych kompozycji zapachowych.

Jakie korzyści niesie ze sobą stosowanie destylarek rozpuszczalników

Stosowanie destylarek rozpuszczalników przynosi szereg korzyści zarówno ekonomicznych, jak i ekologicznych. Po pierwsze, odzyskiwanie rozpuszczalników pozwala na znaczne obniżenie kosztów produkcji poprzez zmniejszenie zapotrzebowania na nowe surowce. Dzięki temu przedsiębiorstwa mogą zwiększyć swoją konkurencyjność na rynku. Po drugie, proces ten przyczynia się do ochrony środowiska poprzez ograniczenie ilości odpadów chemicznych oraz emisji szkodliwych substancji do atmosfery. Wiele firm decyduje się na inwestycje w nowoczesne technologie destylacyjne, które charakteryzują się wyższą efektywnością energetyczną oraz mniejszym zużyciem zasobów naturalnych. Dodatkowo, stosowanie destylarek sprzyja poprawie jakości produktów końcowych dzięki możliwości precyzyjnego kontrolowania procesu separacji składników. Przemysł farmaceutyczny oraz kosmetyczny korzysta z tych zalet szczególnie intensywnie, ponieważ czystość surowców ma kluczowe znaczenie dla bezpieczeństwa i skuteczności finalnych wyrobów.

Jakie są najnowsze trendy w technologii destylacji rozpuszczalników

Najnowsze trendy w technologii destylacji rozpuszczalników koncentrują się na zwiększeniu efektywności procesów oraz minimalizacji negatywnego wpływu na środowisko. Jednym z kluczowych kierunków jest rozwój systemów automatyzacji i monitorowania procesów destylacyjnych, które umożliwiają precyzyjne zarządzanie parametrami pracy urządzeń. Dzięki zastosowaniu zaawansowanych algorytmów analitycznych możliwe jest optymalizowanie warunków pracy w czasie rzeczywistym, co przekłada się na lepszą jakość produktu końcowego oraz oszczędności energetyczne. Kolejnym trendem jest wykorzystanie technologii membranowych oraz ekstrakcji cieczy nadkrytycznej jako alternatywy dla tradycyjnej destylacji. Te innowacyjne metody pozwalają na separację składników przy niższych temperaturach, co minimalizuje ryzyko degradacji cennych substancji chemicznych. Również rosnąca świadomość ekologiczna przedsiębiorstw prowadzi do poszukiwania bardziej zrównoważonych metod produkcji oraz odzysku surowców.

Jakie są wyzwania związane z używaniem destylarek rozpuszczalników w przemyśle

Pomimo licznych korzyści, stosowanie destylarek rozpuszczalników wiąże się również z pewnymi wyzwaniami, które przedsiębiorstwa muszą brać pod uwagę. Przede wszystkim, proces destylacji wymaga precyzyjnego zarządzania temperaturą i ciśnieniem, co może być skomplikowane i czasochłonne. Nieodpowiednie ustawienia mogą prowadzić do nieefektywnej separacji składników, co w konsekwencji wpływa na jakość końcowego produktu. Kolejnym problemem jest konieczność regularnej konserwacji i czyszczenia urządzeń, aby zapobiec ich awariom oraz utrzymaniu wysokiej efektywności operacyjnej. W przypadku dużych zakładów przemysłowych, gdzie skala produkcji jest znaczna, te wymagania mogą generować dodatkowe koszty i wymagać zaangażowania specjalistycznego personelu. Ponadto, przedsiębiorstwa muszą także przestrzegać rygorystycznych norm i regulacji dotyczących ochrony środowiska oraz bezpieczeństwa pracy, co może wiązać się z dodatkowymi inwestycjami w technologie oraz szkolenia dla pracowników.

Jakie są różnice między destylacją prostą a frakcyjną w kontekście rozpuszczalników

Destylacja prosta i frakcyjna to dwa podstawowe rodzaje procesów destylacyjnych stosowanych w przemyśle do separacji składników mieszanin. Destylacja prosta jest najczęściej wykorzystywana do oddzielania substancji o znacznie różniących się temperaturach wrzenia. Proces ten polega na podgrzewaniu cieczy do momentu parowania najłatwiej lotnego składnika, a następnie kondensowaniu powstałej pary. Jest to metoda stosunkowo prosta i tania, jednak jej zastosowanie ogranicza się do sytuacji, gdy różnica temperatur wrzenia jest wystarczająco duża. Z kolei destylacja frakcyjna jest bardziej skomplikowanym procesem, który pozwala na separację składników o zbliżonych temperaturach wrzenia. W tym przypadku wykorzystuje się kolumny frakcyjne, które umożliwiają wielokrotne parowanie i kondensację składników, co prowadzi do uzyskania wyższej czystości produktów końcowych. W kontekście rozpuszczalników, wybór metody destylacji zależy od specyfiki danej mieszaniny oraz pożądanej jakości uzyskiwanego produktu.

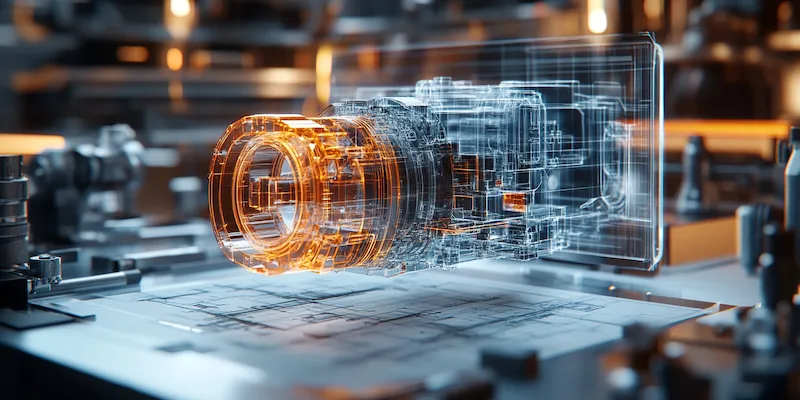

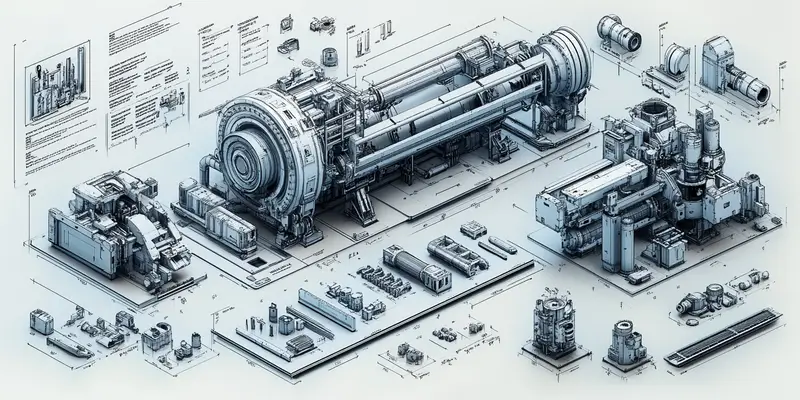

Jakie są kluczowe elementy konstrukcyjne destylarek rozpuszczalników

Kluczowe elementy konstrukcyjne destylarek rozpuszczalników mają istotny wpływ na efektywność procesu destylacji oraz jakość uzyskiwanych produktów. Podstawowym komponentem jest zbiornik grzewczy, który służy do podgrzewania cieczy do odpowiedniej temperatury wrzenia. W zależności od rodzaju destylacji, może być on wyposażony w różne systemy grzewcze, takie jak grzałki elektryczne czy kotły parowe. Kolejnym istotnym elementem jest kolumna destylacyjna, która umożliwia wielokrotne parowanie i kondensację składników mieszaniny. Kolumny te mogą mieć różną wysokość oraz średnicę w zależności od wymagań procesu oraz rodzaju separowanych substancji. Ważnym elementem jest również kondensator, który schładza parę i zamienia ją z powrotem w ciecz. W nowoczesnych destylarkach często stosuje się kondensatory rurowe lub płytowe, które charakteryzują się wysoką efektywnością chłodzenia. Dodatkowo, systemy automatyzacji oraz monitorowania parametrów pracy urządzeń stają się coraz bardziej powszechne, co pozwala na optymalizację procesów oraz zwiększenie bezpieczeństwa pracy.

Jakie są najlepsze praktyki przy użytkowaniu destylarek rozpuszczalników

Aby zapewnić optymalne działanie destylarek rozpuszczalników oraz maksymalizować ich efektywność, warto przestrzegać kilku najlepszych praktyk związanych z ich użytkowaniem. Po pierwsze, kluczowe jest regularne przeprowadzanie konserwacji urządzeń oraz ich czyszczenie zgodnie z zaleceniami producenta. Regularne inspekcje pozwalają na wczesne wykrycie ewentualnych usterek oraz zapobiegają poważniejszym awariom. Po drugie, istotne jest monitorowanie parametrów pracy urządzeń takich jak temperatura czy ciśnienie, co pozwala na bieżąco dostosowywać warunki procesu do zmieniających się potrzeb produkcyjnych. Dobrze zaplanowane szkolenia dla pracowników obsługujących destylarki są równie ważne; wiedza na temat zasad działania urządzeń oraz procedur bezpieczeństwa może znacząco wpłynąć na efektywność pracy oraz bezpieczeństwo całego zakładu. Ponadto warto inwestować w nowoczesne technologie automatyzacji procesów destylacyjnych, które mogą zwiększyć precyzję operacyjną oraz ograniczyć ryzyko błędów ludzkich.

Jakie są przyszłe kierunki rozwoju technologii destylacji rozpuszczalników

Przyszłość technologii destylacji rozpuszczalników zapowiada się obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącej świadomości ekologicznej społeczeństw. Jednym z kluczowych kierunków rozwoju jest integracja procesów destylacyjnych z innymi metodami separacyjnymi takimi jak ekstrakcja cieczy nadkrytycznej czy membranowa separacja gazów. Takie podejście pozwala na osiągnięcie lepszej efektywności energetycznej oraz wyższej jakości produktów końcowych poprzez synergiczne działanie różnych technologii. Również rozwój materiałów o wysokiej wydajności termicznej dla kolumn destylacyjnych może przyczynić się do zwiększenia efektywności procesów separacyjnych. Kolejnym trendem jest automatyzacja procesów produkcyjnych przy użyciu sztucznej inteligencji i uczenia maszynowego, co pozwoli na lepsze prognozowanie wyników procesów i szybsze reagowanie na zmiany warunków pracy. W miarę jak rośnie presja na zrównoważony rozwój i redukcję emisji CO2, technologie związane z odzyskiem ciepła odpadowego stają się coraz bardziej popularne jako sposób na minimalizację wpływu przemysłu na środowisko naturalne.