Automatyzacja linii technologicznych dla przemysłu stanowi kamień węgielny nowoczesnej produkcji, odchodząc od tradycyjnych, manualnych procesów na rzecz inteligentnych, zintegrowanych systemów. Ta transformacja nie jest jedynie trendem, lecz fundamentalną zmianą, która napędza innowacje, zwiększa efektywność i otwiera nowe możliwości dla przedsiębiorstw produkcyjnych na całym świecie. Wprowadzenie zaawansowanych technologii, takich jak robotyka, sztuczna inteligencja, systemy wizyjne czy Internet Rzeczy (IoT), pozwala na optymalizację każdego etapu procesu produkcyjnego – od pozyskiwania surowców, przez montaż, aż po kontrolę jakości i pakowanie. Celem automatyzacji jest nie tylko zredukowanie kosztów operacyjnych i zwiększenie wydajności, ale także podniesienie bezpieczeństwa pracy, poprawa jakości finalnych produktów oraz umożliwienie szybszego reagowania na zmieniające się potrzeby rynku. Wdrożenie takich rozwiązań wymaga jednak kompleksowego podejścia, obejmującego analizę potrzeb, dobór odpowiednich technologii, integrację systemów oraz szkolenie personelu.

Przemysł 4.0, często utożsamiany z szeroko pojętą automatyzacją, opiera się na cyfryzacji i komunikacji między maszynami, produktami i ludźmi. W kontekście linii technologicznych oznacza to tworzenie tzw. inteligentnych fabryk, gdzie poszczególne komponenty współpracują ze sobą w czasie rzeczywistym, wymieniając dane i podejmując autonomiczne decyzje. Ta synergia pozwala na dynamiczne dostosowywanie procesów do aktualnych warunków, minimalizację przestojów, a nawet personalizację produkcji na skalę masową. Automatyzacja linii technologicznych dla przemysłu staje się więc kluczowym czynnikiem konkurencyjności, umożliwiającym firmom nie tylko utrzymanie się na rynku, ale także zdobycie przewagi dzięki innowacyjności i elastyczności. Jest to inwestycja w przyszłość, która przynosi wymierne korzyści w postaci wyższej produktywności, lepszej jakości i niższych kosztów operacyjnych, jednocześnie otwierając drzwi do nowych modeli biznesowych i rynków zbytu.

Wdrożenie zaawansowanych systemów automatyki wymaga przemyślanej strategii, która uwzględnia specyfikę danej branży i konkretne cele przedsiębiorstwa. Nie każda linia technologiczna potrzebuje identycznych rozwiązań. Kluczowe jest zrozumienie, gdzie automatyzacja przyniesie największe korzyści – czy będzie to zwiększenie szybkości produkcji, poprawa precyzji, redukcja błędów ludzkich, czy może poprawa ergonomii pracy i bezpieczeństwa operatorów. Często pierwszym krokiem jest identyfikacja wąskich gardeł w obecnym procesie produkcyjnym, a następnie dobór technologii, które te problemy rozwiążą. Może to obejmować roboty współpracujące (coboty), które bezpiecznie pracują ramię w ramię z ludźmi, zaawansowane systemy kontroli wizyjnej do wykrywania wad, czy też zautomatyzowane systemy transportu wewnętrznego, które usprawniają przepływ materiałów.

Korzyści płynące z automatyzacji linii technologicznych dla przedsiębiorstw

Wprowadzenie automatyzacji linii technologicznych dla przemysłu przynosi szereg wymiernych korzyści, które bezpośrednio przekładają się na wzrost rentowności i konkurencyjności przedsiębiorstw. Jedną z najbardziej oczywistych zalet jest znaczące zwiększenie wydajności produkcji. Zautomatyzowane systemy pracują szybciej, dokładniej i bez przerw, co pozwala na produkcję większej ilości wyrobów w krótszym czasie. Roboty przemysłowe mogą wykonywać powtarzalne zadania z niezmienną precyzją przez całą dobę, siedem dni w tygodniu, podczas gdy pracownik fizyczny jest ograniczony przez czynniki takie jak zmęczenie czy potrzeba przerw. Ta ciągłość pracy ma kluczowe znaczenie w branżach o wysokim popycie, gdzie terminowość dostaw jest priorytetem.

Kolejnym istotnym aspektem jest poprawa jakości produktów. Automatyzacja eliminuje błędy ludzkie, które mogą być spowodowane nieuwagą, zmęczeniem lub niedoskonałościami procesów manualnych. Systemy takie jak kontrola wizyjna potrafią wykryć nawet najmniejsze defekty, które mogłyby umknąć ludzkiemu oku, zapewniając tym samym stałą i wysoką jakość każdej wyprodukowanej jednostki. Zmniejszenie liczby wadliwych produktów oznacza nie tylko mniejsze straty materiałowe i produkcyjne, ale także wzrost satysfakcji klientów i budowanie pozytywnego wizerunku marki. Automatyzacja linii technologicznych dla przemysłu pozwala na osiągnięcie poziomu precyzji i powtarzalności, który jest trudny, a często niemożliwy do osiągnięcia przy użyciu tradycyjnych metod.

Nie można również zapomnieć o aspekcie bezpieczeństwa i higieny pracy. Wiele procesów produkcyjnych wiąże się z pracą w niebezpiecznych warunkach, narażeniem na szkodliwe substancje, wysokie temperatury czy ciężkie ładunki. Automatyzacja pozwala na przeniesienie tych ryzyk na maszyny, chroniąc pracowników przed wypadkami i chorobami zawodowymi. Roboty mogą wykonywać zadania w środowiskach niebezpiecznych dla człowieka, a ergonomiczne stanowiska pracy, wspierane przez automatykę, zmniejszają obciążenie fizyczne operatorów. To z kolei prowadzi do zmniejszenia liczby absencji chorobowych i zwiększenia ogólnego zadowolenia pracowników.

Wdrażanie automatyzacji linii technologicznych dla przemysłu krok po kroku

Proces wdrażania automatyzacji linii technologicznych dla przemysłu wymaga metodycznego podejścia, które minimalizuje ryzyko i maksymalizuje zwrot z inwestycji. Pierwszym, kluczowym etapem jest szczegółowa analiza obecnego stanu produkcji. Należy zidentyfikować wszystkie etapy procesu, ocenić ich wydajność, koszty, jakość oraz potencjalne zagrożenia. Szczególną uwagę należy zwrócić na zadania powtarzalne, monotonne, niebezpieczne lub wymagające dużej precyzji – są to obszary, w których automatyzacja przyniesie największe korzyści. Analiza powinna obejmować również przepływ materiałów, logistykę wewnętrzną oraz interakcje między pracownikami a maszynami. Zrozumienie obecnej sytuacji pozwala na określenie realistycznych celów, jakie chcemy osiągnąć dzięki automatyzacji.

Następnym krokiem jest zaprojektowanie docelowego systemu. Na tym etapie decydujemy, jakie technologie zostaną wykorzystane. Może to obejmować roboty przemysłowe, coboty, systemy wizyjne, automatyczne przenośniki, czujniki IoT, czy też zaawansowane oprogramowanie do zarządzania produkcją (MES). Ważne jest, aby wybrać rozwiązania skalowalne, elastyczne i najlepiej integrowalne z istniejącą infrastrukturą. Projekt powinien uwzględniać nie tylko same urządzenia, ale także ich rozmieszczenie na hali produkcyjnej, sposób zasilania, sterowania oraz komunikacji między poszczególnymi elementami. Na tym etapie często współpracuje się z zewnętrznymi integratorami systemów automatyki, którzy posiadają specjalistyczną wiedzę i doświadczenie.

Kolejnym etapem jest implementacja. Obejmuje ona zakup i instalację wybranych urządzeń, ich konfigurację oraz integrację. Bardzo ważnym elementem jest testowanie. Po zainstalowaniu nowego systemu automatyzacji linii technologicznych dla przemysłu należy przeprowadzić szereg testów, aby upewnić się, że działa on poprawnie, zgodnie z założeniami projektowymi i spełnia wszystkie postawione cele. Testy powinny obejmować zarówno pojedyncze moduły, jak i cały zintegrowany system. Po pozytywnym zakończeniu testów następuje uruchomienie produkcyjne. Kluczowe jest również odpowiednie przeszkolenie personelu. Pracownicy, którzy będą obsługiwać nowe systemy, muszą posiadać odpowiednią wiedzę i umiejętności. Szkolenie powinno obejmować obsługę maszyn, podstawowe czynności konserwacyjne oraz procedury bezpieczeństwa.

Kluczowe technologie wspierające automatyzację linii technologicznych dla przemysłu

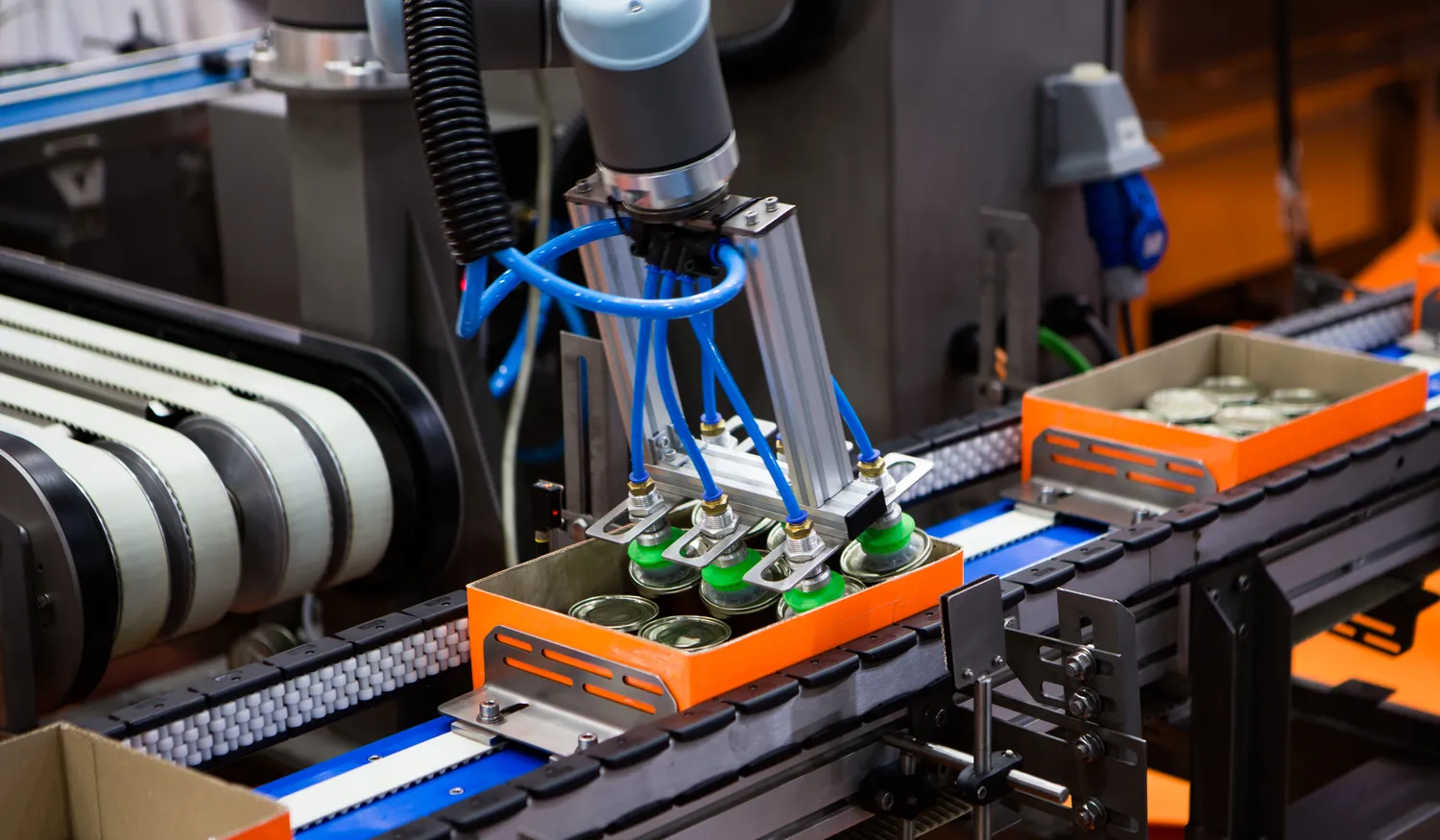

Rozwój technologii w ostatnich latach otworzył nowe możliwości w zakresie automatyzacji linii technologicznych dla przemysłu. Jedną z najbardziej rozpoznawalnych technologii są roboty przemysłowe. Od tradycyjnych, dużych robotów wykonujących ciężkie prace, po mniejsze, bardziej elastyczne roboty współpracujące (coboty), które mogą bezpiecznie pracować w bliskim otoczeniu człowieka. Roboty te znajdują zastosowanie w wielu operacjach, takich jak spawanie, malowanie, montaż, paletyzacja czy obsługa maszyn. Ich precyzja, szybkość i zdolność do pracy w trudnych warunkach czynią je nieocenionym elementem nowoczesnych linii produkcyjnych.

Kolejną kluczową technologią są systemy wizyjne. Wykorzystują one kamery i zaawansowane algorytmy przetwarzania obrazu do identyfikacji, kontroli i nawigacji. Systemy wizyjne mogą być wykorzystywane do kontroli jakości produktów, wykrywania defektów, pomiarów wymiarowych, a także do kierowania ramion robotycznych podczas skomplikowanych operacji montażowych czy chwytania obiektów. Ich zdolność do analizy obrazu w czasie rzeczywistym pozwala na szybkie wykrywanie anomalii i eliminowanie wadliwych produktów z linii produkcyjnej, co znacząco wpływa na poprawę jakości finalnego wyrobu.

Internet Rzeczy (IoT) odgrywa coraz większą rolę w automatyzacji. Poprzez połączenie maszyn, czujników i urządzeń z siecią, IoT umożliwia zbieranie ogromnych ilości danych o procesie produkcyjnym. Te dane mogą być następnie analizowane w celu optymalizacji wydajności, przewidywania awarii (konserwacja predykcyjna), monitorowania zużycia energii czy poprawy bezpieczeństwa. Czujniki umieszczone na maszynach mogą informować o ich stanie technicznym, temperaturze pracy, wibracjach czy obciążeniu, co pozwala na szybkie reagowanie na potencjalne problemy, zanim dojdzie do kosztownych przestojów. Integracja IoT z automatyzacją linii technologicznych dla przemysłu tworzy fundament dla inteligentnych fabryk, gdzie wszystkie procesy są ze sobą połączone i zarządzane w sposób zintegrowany.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) to technologie, które wnoszą nowy wymiar do automatyzacji. AI pozwala maszynom na „uczenie się” i podejmowanie bardziej złożonych decyzji. W kontekście linii produkcyjnych, AI może być wykorzystywana do optymalizacji parametrów procesów w czasie rzeczywistym, przewidywania popytu, planowania produkcji, a nawet do samodzielnego diagnozowania i rozwiązywania problemów. Systemy oparte na AI mogą analizować dane z sensorów i systemów wizyjnych, aby identyfikować wzorce i podejmować decyzje, które wykraczają poza możliwości tradycyjnych systemów sterowania.

Wyzwania i przyszłość automatyzacji linii technologicznych dla przemysłu

Pomimo licznych korzyści, wdrażanie automatyzacji linii technologicznych dla przemysłu wiąże się z pewnymi wyzwaniami. Jednym z głównych jest wysoki koszt początkowej inwestycji. Zakup zaawansowanych robotów, systemów sterowania i oprogramowania może być znaczącym obciążeniem finansowym, szczególnie dla mniejszych przedsiębiorstw. Konieczne jest dokładne skalkulowanie zwrotu z inwestycji (ROI) oraz zapewnienie odpowiedniego finansowania. Innym wyzwaniem jest złożoność integracji nowych systemów z istniejącą infrastrukturą. Wiele firm posiada starsze maszyny i systemy, które nie są łatwe do zintegrowania z nowoczesnymi rozwiązaniami automatyki. Wymaga to często modyfikacji istniejących procesów lub nawet częściowej wymiany sprzętu.

Kolejnym istotnym aspektem jest kwestia wykwalifikowanej siły roboczej. Automatyzacja nie oznacza końca pracy dla ludzi, ale wymaga zmiany ich kompetencji. Potrzebni są specjaliści od obsługi, konserwacji i programowania zautomatyzowanych systemów. Braki kadrowe w tym zakresie mogą stanowić poważne utrudnienie. Konieczne jest inwestowanie w szkolenia i rozwój pracowników, aby mogli oni sprostać nowym wymaganiom. Ponadto, firmy muszą mierzyć się z obawami pracowników dotyczącymi utraty miejsc pracy, co wymaga transparentnej komunikacji i jasnego przedstawienia korzyści płynących z automatyzacji dla całej organizacji, w tym tworzenia nowych, bardziej specjalistycznych stanowisk.

Patrząc w przyszłość, automatyzacja linii technologicznych dla przemysłu będzie nadal ewoluować w kierunku większej elastyczności, inteligencji i autonomii. Przewiduje się dalszy rozwój robotów współpracujących, które będą jeszcze bardziej wszechstronne i łatwiejsze w obsłudze. Sztuczna inteligencja odegra kluczową rolę w tworzeniu samouczących się i samodoskonalących się systemów produkcyjnych. Coraz większe znaczenie będzie miało przetwarzanie danych w chmurze (cloud computing) oraz technologie edge computing, które pozwolą na analizę danych bliżej źródła ich powstawania, zwiększając szybkość reakcji systemów. Automatyzacja stanie się bardziej dostępna również dla mniejszych firm dzięki rozwojowi rozwiązań modułowych i platform jako usługi (PaaS).