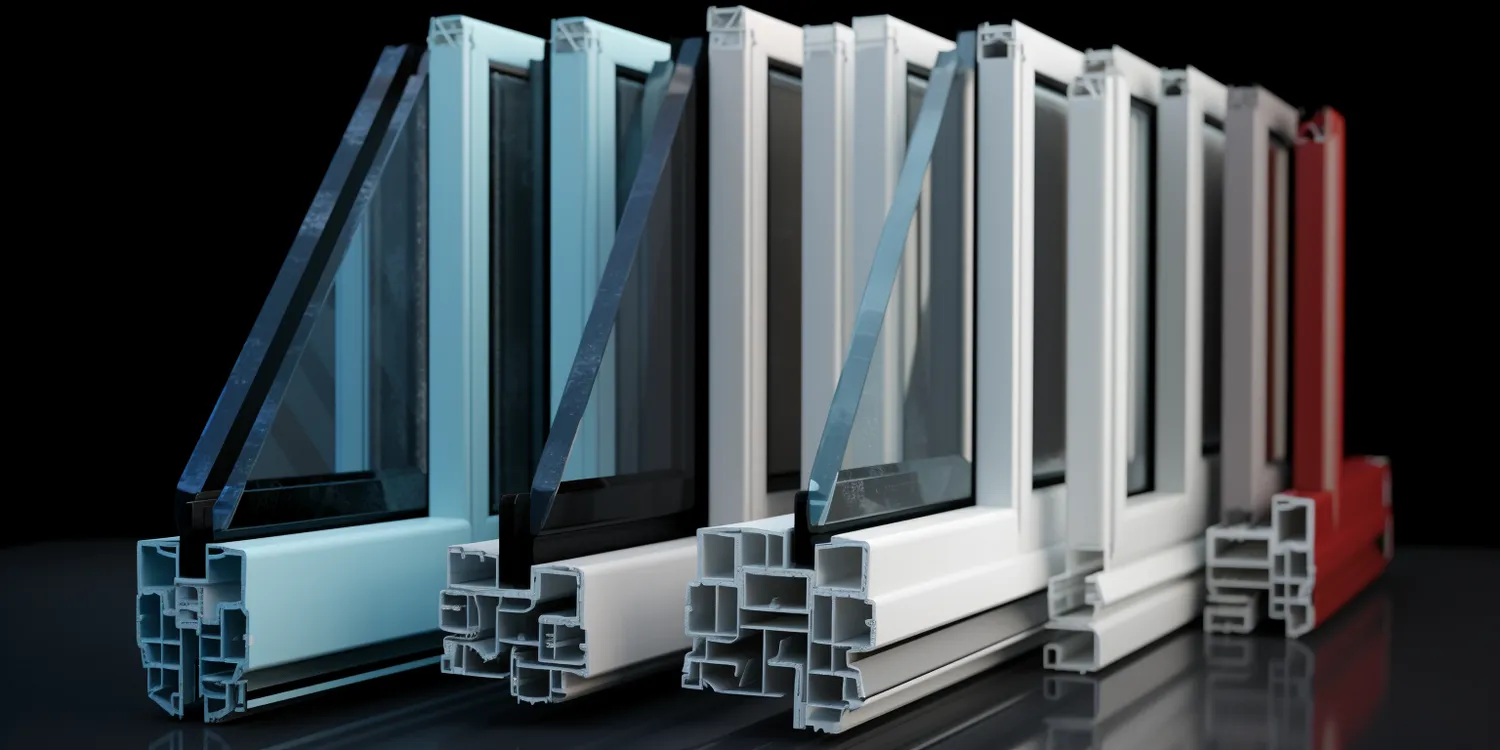

Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Na początek warto zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament każdej maszyny. W zależności od przeznaczenia, maszyny mogą mieć różne układy mechaniczne, które są dostosowane do specyficznych zadań. Ważnym aspektem jest również dobór materiałów, które muszą być wytrzymałe i odporne na różne czynniki, takie jak korozja czy wysokie temperatury. Kolejnym istotnym elementem jest system napędowy, który zapewnia odpowiednią moc i prędkość działania maszyny. W nowoczesnych rozwiązaniach często wykorzystuje się silniki elektryczne lub hydrauliczne, które charakteryzują się dużą efektywnością energetyczną. Nie można zapomnieć o systemach sterowania, które umożliwiają precyzyjne zarządzanie procesem produkcji. Dzięki nowoczesnym technologiom, takim jak automatyka przemysłowa czy robotyka, możliwe jest zwiększenie wydajności oraz poprawa jakości produkcji.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

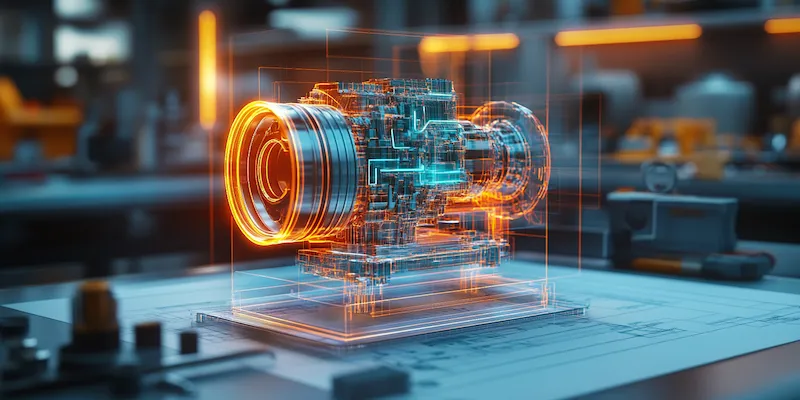

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacząco wpływają na efektywność i jakość procesów produkcyjnych. Jednym z najważniejszych trendów jest zastosowanie technologii CAD (Computer-Aided Design), która umożliwia inżynierom tworzenie precyzyjnych modeli 3D maszyn. Dzięki temu można łatwo analizować różne aspekty konstrukcji oraz symulować ich działanie w różnych warunkach. Kolejnym istotnym elementem jest wykorzystanie technologii CNC (Computer Numerical Control), która pozwala na automatyzację procesów obróbczych. Maszyny sterowane numerycznie charakteryzują się wysoką dokładnością i powtarzalnością, co jest kluczowe w produkcji seryjnej. W ostatnich latach coraz większą popularność zdobywa także druk 3D, który umożliwia szybkie prototypowanie oraz wytwarzanie skomplikowanych elementów bez potrzeby stosowania tradycyjnych metod obróbczych. W kontekście automatyzacji warto wspomnieć o robotach przemysłowych, które są wykorzystywane do wykonywania powtarzalnych zadań, takich jak montaż czy pakowanie produktów.

Jakie są najczęstsze wyzwania w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny efekt projektu. Jednym z głównych problemów jest konieczność dostosowania konstrukcji do zmieniających się potrzeb rynku oraz specyfikacji klientów. W miarę jak technologie się rozwijają, rosną również oczekiwania dotyczące wydajności i funkcjonalności maszyn. Inżynierowie muszą więc nieustannie śledzić nowinki technologiczne oraz innowacje w branży, aby móc odpowiednio reagować na te zmiany. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych do budowy maszyn. Wiele firm boryka się z problemem znalezienia dostawców, którzy oferują materiały spełniające rygorystyczne normy jakościowe. Dodatkowo, proces testowania i walidacji nowych rozwiązań może być czasochłonny i kosztowny. Nie można również zapominać o aspektach związanych z bezpieczeństwem pracy oraz ochroną środowiska. Maszyny muszą być projektowane tak, aby minimalizować ryzyko wypadków oraz negatywny wpływ na otoczenie.

Jakie są przyszłe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych. Coraz więcej firm inwestuje w robotykę i sztuczną inteligencję, co pozwala na zwiększenie efektywności oraz redukcję kosztów pracy. Wprowadzenie inteligentnych systemów zarządzania produkcją umożliwia optymalizację procesów oraz szybsze reagowanie na zmieniające się warunki rynkowe. Kolejnym ważnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na zbieranie danych z maszyn i urządzeń w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie stanu technicznego maszyn oraz przewidywanie awarii zanim one wystąpią, co przekłada się na zwiększenie niezawodności całego procesu produkcji. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn produkcyjnych. Firmy coraz częściej poszukują sposobów na zmniejszenie zużycia energii oraz ograniczenie emisji szkodliwych substancji do atmosfery.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i niezawodność. Na początku należy zwrócić uwagę na analizę wymagań użytkownika oraz specyfikacji technicznych, które będą podstawą do dalszych działań projektowych. Zrozumienie potrzeb klienta oraz warunków pracy maszyny jest niezbędne do stworzenia rozwiązania, które będzie w stanie sprostać oczekiwaniom. Kolejnym istotnym elementem jest wybór odpowiednich komponentów, które muszą być zgodne z normami jakościowymi oraz technologicznymi. W tym kontekście ważne jest także przeprowadzenie analizy kosztów, aby zrównoważyć jakość z budżetem projektu. W trakcie projektowania warto również uwzględnić aspekty ergonomiczne, które wpływają na komfort pracy operatorów. Maszyny powinny być tak zaprojektowane, aby minimalizować ryzyko urazów oraz zwiększać wydajność pracy. Dodatkowo, inżynierowie muszą zadbać o odpowiednie systemy zabezpieczeń, które chronią zarówno maszyny, jak i ich użytkowników przed potencjalnymi zagrożeniami.

Jakie są metody testowania maszyn produkcyjnych przed wdrożeniem

Testowanie maszyn produkcyjnych przed ich wdrożeniem do użytku jest kluczowym etapem w procesie budowy i ma na celu zapewnienie ich niezawodności oraz bezpieczeństwa. Istnieje wiele metod testowania, które można zastosować w tym kontekście. Na początku warto przeprowadzić testy funkcjonalne, które mają na celu sprawdzenie, czy maszyna działa zgodnie z założeniami projektowymi. Testy te obejmują różne scenariusze pracy maszyny oraz jej reakcje na różne warunki operacyjne. Kolejnym krokiem mogą być testy obciążeniowe, które polegają na symulacji rzeczywistych warunków pracy maszyny przy maksymalnym obciążeniu. Dzięki temu można ocenić jej wydajność oraz wytrzymałość w trudnych warunkach. Ważnym elementem jest także testowanie systemów zabezpieczeń, które powinny działać prawidłowo w przypadku wystąpienia awarii lub niebezpiecznych sytuacji. Warto również przeprowadzić testy ergonomiczne, które mają na celu ocenę komfortu pracy operatorów oraz łatwości obsługi maszyny. Po zakończeniu wszystkich testów należy sporządzić szczegółowy raport zawierający wyniki oraz ewentualne zalecenia dotyczące poprawek lub modyfikacji konstrukcji.

Jakie są najlepsze praktyki w zakresie konserwacji maszyn produkcyjnych

Konserwacja maszyn produkcyjnych jest kluczowym elementem zapewniającym ich długotrwałą i efektywną pracę. Właściwe praktyki konserwacyjne mogą znacząco wpłynąć na wydajność produkcji oraz zmniejszyć ryzyko awarii. Na początku warto wdrożyć harmonogram regularnych przeglądów technicznych, który pozwoli na bieżąco monitorować stan techniczny maszyn i wykrywać ewentualne problemy zanim staną się poważniejsze. W ramach takich przeglądów należy zwracać szczególną uwagę na elementy mechaniczne oraz układy hydrauliczne i elektryczne, które są najbardziej narażone na zużycie. Kolejną istotną praktyką jest prowadzenie dokładnej dokumentacji dotyczącej konserwacji i napraw maszyn. Dzięki temu można łatwo śledzić historię eksploatacji urządzeń oraz identyfikować powtarzające się problemy. Ważnym aspektem jest także szkolenie personelu odpowiedzialnego za konserwację maszyn. Pracownicy powinni być dobrze zaznajomieni z procedurami konserwacyjnymi oraz zasadami bezpieczeństwa pracy.

Jakie są korzyści z automatyzacji procesów w budowie maszyn produkcyjnych

Automatyzacja procesów w budowie maszyn produkcyjnych niesie ze sobą szereg korzyści, które mogą znacząco wpłynąć na efektywność całego procesu produkcyjnego. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności poprzez skrócenie czasu realizacji poszczególnych etapów produkcji. Dzięki zastosowaniu robotów przemysłowych oraz systemów sterowania CNC możliwe jest osiągnięcie większej precyzji i powtarzalności w wykonywanych operacjach. Kolejną istotną korzyścią jest redukcja kosztów operacyjnych związanych z zatrudnieniem pracowników do wykonywania rutynowych zadań. Automatyzacja pozwala również na minimalizowanie błędów ludzkich, co przekłada się na wyższą jakość produktów końcowych. Dodatkowo, automatyzacja umożliwia lepsze zarządzanie zasobami oraz optymalizację procesów logistycznych, co prowadzi do oszczędności czasu i pieniędzy. Warto również zauważyć, że automatyzacja przyczynia się do poprawy bezpieczeństwa pracy poprzez eliminację niebezpiecznych czynności wykonywanych przez ludzi.

Jakie są najważniejsze trendy w branży budowy maszyn produkcyjnych

Branża budowy maszyn produkcyjnych dynamicznie się rozwija i ewoluuje pod wpływem różnych trendów technologicznych oraz rynkowych. Jednym z najważniejszych trendów jest cyfryzacja procesów produkcyjnych, która umożliwia zbieranie danych w czasie rzeczywistym oraz ich analizę za pomocą zaawansowanych algorytmów sztucznej inteligencji. Dzięki temu przedsiębiorstwa mogą podejmować lepsze decyzje dotyczące zarządzania produkcją oraz optymalizacji procesów. Kolejnym istotnym trendem jest rozwój technologii IoT (Internet of Things), która pozwala na integrację różnych urządzeń i systemów w jedną sieć komunikacyjną. To z kolei umożliwia lepsze monitorowanie stanu maszyn oraz przewidywanie awarii przed ich wystąpieniem. Również rosnąca popularność zrównoważonego rozwoju wpływa na branżę budowy maszyn produkcyjnych – coraz więcej firm stawia na ekologiczne rozwiązania oraz materiały przyjazne dla środowiska. Dodatkowo, rozwój robotyki i automatyki przemysłowej przyczynia się do zwiększenia efektywności procesów produkcyjnych oraz redukcji kosztów operacyjnych.