Budowa maszyn i zaawansowane projektowanie to złożony proces, który wymaga precyzji, wiedzy technicznej oraz innowacyjnego podejścia. Od wstępnej koncepcji po finalny produkt, każdy etap odgrywa kluczową rolę w zapewnieniu funkcjonalności, bezpieczeństwa i efektywności maszyny. Zrozumienie tych etapów jest niezbędne dla inżynierów, projektantów oraz przedsiębiorców chcących tworzyć nowoczesne i konkurencyjne rozwiązania.

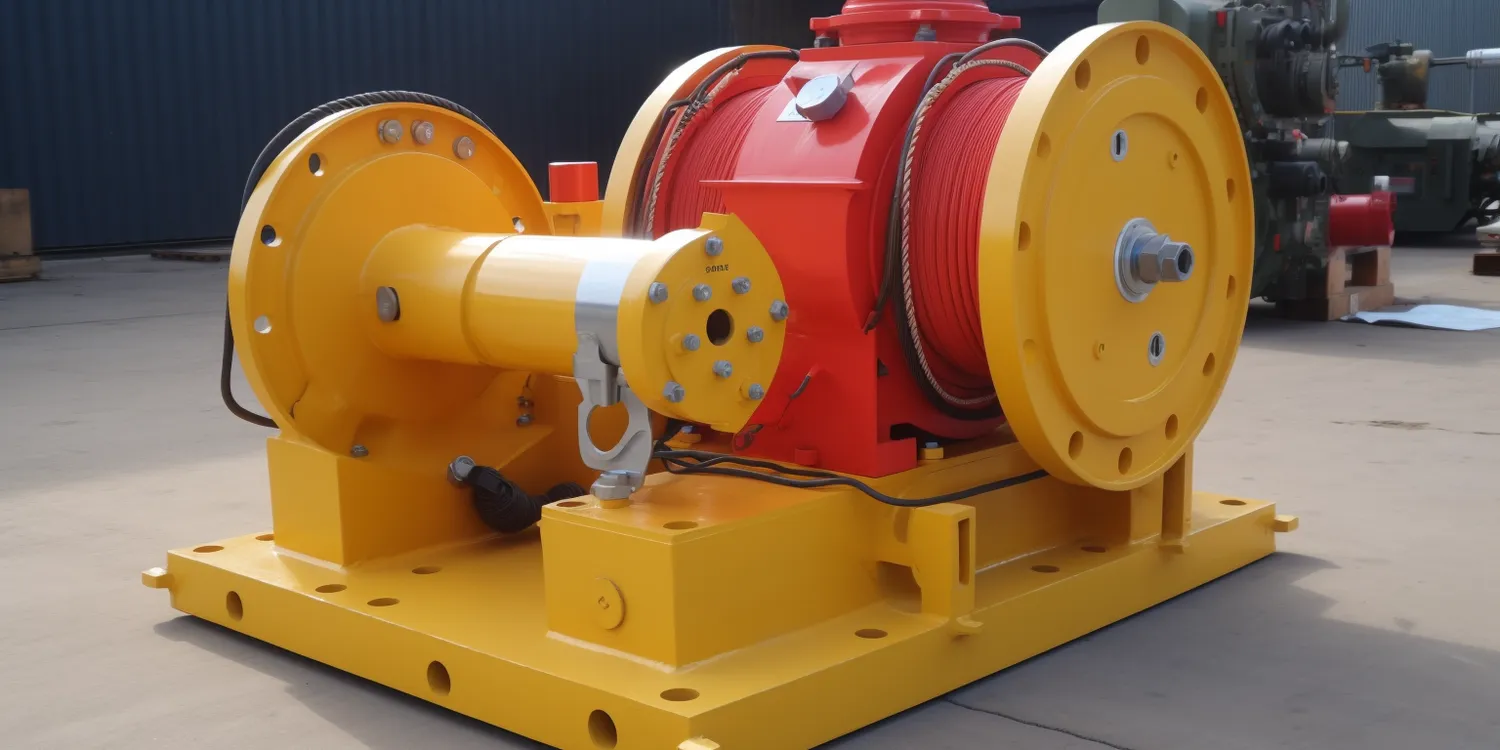

Proces rozpoczyna się od analizy potrzeb klienta i specyfikacji wymagań. Na tym etapie kluczowe jest dokładne zrozumienie, jakie zadania ma spełniać maszyna, w jakich warunkach będzie pracować oraz jakie są oczekiwania dotyczące jej wydajności i parametrów technicznych. Następnie tworzona jest koncepcja projektowa, która określa ogólne założenia konstrukcyjne, wybór podstawowych komponentów i układów roboczych. Jest to etap, w którym rodzą się pierwsze szkice i modele, pozwalające wizualizować przyszłe urządzenie.

Kolejnym krokiem jest szczegółowe projektowanie techniczne. Obejmuje ono tworzenie kompleksowej dokumentacji technicznej, w tym rysunków konstrukcyjnych, schematów elektrycznych i hydraulicznych, specyfikacji materiałowych oraz harmonogramów produkcji. Wykorzystuje się do tego specjalistyczne oprogramowanie CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering), które umożliwiają tworzenie precyzyjnych modeli 3D, przeprowadzanie symulacji wytrzymałościowych, analizę przepływu płynów czy optymalizację kinematyki ruchu. Projektanci muszą brać pod uwagę normy bezpieczeństwa, ergonomię pracy operatora oraz łatwość serwisowania maszyny.

Etap prototypowania i testowania jest niezwykle ważny. Pozwala on na weryfikację założeń projektowych w praktyce i wykrycie ewentualnych niedoskonałości przed rozpoczęciem masowej produkcji. Budowa pierwszego prototypu pozwala na sprawdzenie zgodności wykonania z projektem, przeprowadzenie prób funkcjonalnych i pomiarowych, a także na identyfikację obszarów wymagających optymalizacji. Testy obejmują szeroki zakres badań, od prób obciążeniowych po symulacje pracy w ekstremalnych warunkach.

Ostateczna produkcja i wdrażanie to kulminacja całego procesu. Po pomyślnych testach prototypu, maszyna jest produkowana zgodnie z zatwierdzoną dokumentacją. Kluczowe jest zapewnienie wysokiej jakości wykonania, stosowanie odpowiednich materiałów i precyzyjne montowanie poszczególnych komponentów. Po produkcji maszyna przechodzi końcową kontrolę jakości, a następnie jest instalowana i uruchamiana u klienta. W tym etapie często towarzyszy szkolenie operatorów i personelu technicznego.

Wykorzystanie nowoczesnych narzędzi w projektowaniu maszyn

Współczesna budowa maszyn i projektowanie opiera się w dużej mierze na zaawansowanych narzędziach cyfrowych, które rewolucjonizują sposób tworzenia, analizowania i optymalizowania konstrukcji. Wykorzystanie technologii takich jak projektowanie wspomagane komputerowo (CAD), inżynieria wspomagana komputerowo (CAE) oraz produkcja wspomagana komputerowo (CAM) stało się standardem w branży, pozwalając na znaczące skrócenie czasu projektowania, obniżenie kosztów i podniesienie jakości finalnych produktów.

Oprogramowanie CAD jest podstawowym narzędziem dla każdego projektanta maszyn. Umożliwia ono tworzenie precyzyjnych modeli dwu- i trójwymiarowych komponentów oraz całych zespołów maszyn. Dzięki intuicyjnym interfejsom i bogatym bibliotekom standardowych części, inżynierowie mogą szybko tworzyć złożone projekty, łatwo wprowadzać modyfikacje i generować szczegółową dokumentację techniczną, taką jak rysunki wykonawcze, zestawienia materiałowe czy schematy montażowe. Pozwala to na wizualizację projektu na wczesnym etapie, co ułatwia komunikację między członkami zespołu projektowego i klientem.

Następnie wkracza inżynieria wspomagana komputerowo (CAE). Narzędzia CAE, w tym oprogramowanie do analizy metodą elementów skończonych (MES/FEA), analizy dynamiki płynów (CFD) czy symulacji ruchu, pozwalają na wirtualne testowanie i optymalizację projektu przed fizycznym prototypowaniem. Można w ten sposób przewidzieć zachowanie konstrukcji pod obciążeniem, sprawdzić wytrzymałość materiałów, analizować rozkład naprężeń, badać właściwości termiczne, a nawet symulować działanie układów hydraulicznych czy pneumatycznych. Ta wczesna weryfikacja pozwala uniknąć kosztownych błędów i znacząco poprawić niezawodność oraz wydajność maszyny.

Kolejnym ważnym elementem jest produkcja wspomagana komputerowo (CAM). Oprogramowanie CAM wykorzystuje modele geometryczne stworzone w systemach CAD do automatycznego generowania ścieżek narzędzi dla maszyn sterowanych numerycznie (CNC). Umożliwia to precyzyjną obróbkę materiałów, tworzenie skomplikowanych kształtów i minimalizację odpadów produkcyjnych. Integracja systemów CAD, CAE i CAM w ramach zintegrowanych platform PLM (Product Lifecycle Management) pozwala na płynny przepływ informacji na każdym etapie cyklu życia produktu, od koncepcji po serwisowanie.

Coraz większą popularność zdobywa również druk 3D (tzw. wytwarzanie przyrostowe). Pozwala on na szybkie tworzenie prototypów, narzędzi, a nawet gotowych części produkcyjnych o złożonej geometrii, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D znacząco skraca czas wprowadzania nowych rozwiązań na rynek i otwiera nowe możliwości w zakresie personalizacji maszyn oraz tworzenia lekkich, ale wytrzymałych komponentów.

Zapewnienie bezpieczeństwa i zgodności w budowie maszyn

Centralnym punktem w kontekście bezpieczeństwa maszyn jest Dyrektywa Maszynowa 2006/42/WE, która stanowi podstawę prawną dla wprowadzania maszyn do obrotu na terenie Unii Europejskiej. Dyrektywa ta określa zasadnicze wymagania dotyczące zdrowia i bezpieczeństwa, które maszyna musi spełniać, aby mogła być legalnie użytkowana. Wymagania te obejmują m.in. zapobieganie zagrożeniom mechanicznym, elektrycznym, termicznym, związanym z hałasem, wibracjami czy substancjami niebezpiecznymi.

Aby wykazać zgodność maszyny z Dyrektywą Maszynową i innymi stosownymi przepisami, producenci muszą przeprowadzić proces oceny ryzyka. Jest to systematyczny proces identyfikacji potencjalnych zagrożeń związanych z użytkowaniem maszyny, oceny prawdopodobieństwa ich wystąpienia oraz stopnia ich szkodliwości, a następnie wdrożenia odpowiednich środków zaradczych w celu zminimalizowania ryzyka do akceptowalnego poziomu. Obejmuje to zarówno rozwiązania techniczne (np. osłony, systemy bezpieczeństwa, przyciski awaryjnego zatrzymania), jak i organizacyjne (np. instrukcje użytkowania, szkolenia).

Po przeprowadzeniu oceny ryzyka i wdrożeniu odpowiednich środków, maszyna musi zostać oznakowana znakiem CE. Jest to deklaracja producenta, że maszyna spełnia wszystkie obowiązujące wymagania prawne. Oznakowanie CE jest wymagane dla większości produktów sprzedawanych na rynku europejskim i stanowi potwierdzenie, że produkt został poddany odpowiednim procedurom oceny zgodności.

Ważną rolę odgrywają również normy zharmonizowane, które stanowią uszczegółowienie wymagań dyrektyw. Stosowanie norm zharmonizowanych jest dobrowolne, jednakże ich przestrzeganie daje domniemanie zgodności z zasadniczymi wymaganiami danej dyrektywy. W Polsce funkcjonują Polskie Normy (PN), które często są tłumaczeniem norm europejskich (EN) lub międzynarodowych (ISO). Przykładowo, normy z serii PN-EN ISO 13849 dotyczą bezpieczeństwa maszyn, a konkretnie elementów sterowania odpowiedzialnych za funkcje bezpieczeństwa.

Poza bezpieczeństwem, istotna jest również zgodność z normami dotyczącymi jakości, wydajności, a także specyficznych wymagań branżowych. Projektowanie i budowa maszyn musi uwzględniać również aspekty ekologiczne, takie jak efektywność energetyczna czy możliwość recyklingu po zakończeniu okresu użytkowania. Dbałość o te wszystkie elementy nie tylko zapewnia legalność produktu, ale także buduje zaufanie klientów i podnosi konkurencyjność firmy na rynku.

Innowacyjne podejście do budowy maszyn i projektowania

Branża budowy maszyn i projektowania nieustannie ewoluuje, napędzana przez postęp technologiczny i rosnące wymagania rynku. Innowacyjne podejście jest kluczem do tworzenia rozwiązań, które nie tylko spełniają obecne potrzeby, ale także wyprzedzają przyszłe trendy, oferując klientom przewagę konkurencyjną i nowe możliwości rozwoju. Wprowadzanie nowych technologii, materiałów i koncepcji projektowych pozwala na tworzenie maszyn bardziej wydajnych, inteligentnych, elastycznych i przyjaznych dla użytkownika.

Jednym z kluczowych obszarów innowacji jest integracja systemów automatyki i robotyki. Współczesne maszyny coraz częściej wyposażane są w zaawansowane systemy sterowania, czujniki, a także roboty współpracujące (coboty), które mogą bezpiecznie pracować ramię w ramię z ludźmi. Pozwala to na automatyzację skomplikowanych i powtarzalnych czynności, zwiększenie precyzji operacji, a także na tworzenie bardziej elastycznych linii produkcyjnych, które mogą szybko dostosowywać się do produkcji różnych wariantów produktów.

Internet Rzeczy (IoT) odgrywa coraz większą rolę w budowie maszyn. Wbudowanie w maszyny modułów komunikacyjnych umożliwia zdalne monitorowanie ich stanu pracy, diagnostykę, zbieranie danych o wydajności i optymalizację procesów. Dane te mogą być wykorzystywane do przewidywania awarii (predykcyjne utrzymanie ruchu), optymalizacji zużycia energii, a także do usprawniania procesów produkcyjnych w całym zakładzie. Maszyny stają się częścią inteligentnych fabryk przyszłości (Przemysł 4.0).

Rozwój nowych materiałów, takich jak kompozyty, stopy metali o wysokiej wytrzymałości czy materiały samonaprawiające się, otwiera nowe możliwości w projektowaniu. Pozwalają one na tworzenie lżejszych, a jednocześnie bardziej wytrzymałych konstrukcji, co przekłada się na mniejsze zużycie energii i większą mobilność maszyn. Zastosowanie materiałów o specjalnych właściwościach może również poprawić odporność maszyn na korozję, ścieranie czy ekstremalne temperatury.

Kolejnym ważnym trendem jest projektowanie z myślą o cyrkularnej gospodarce. Oznacza to tworzenie maszyn, które są łatwe w demontażu, naprawie i recyklingu. Projektanci coraz częściej stosują modułowe konstrukcje, wybierają materiały nadające się do ponownego przetworzenia i projektują w taki sposób, aby zminimalizować ilość odpadów powstających podczas produkcji i eksploatacji. Dbałość o środowisko staje się nie tylko wymogiem prawnym, ale także ważnym elementem strategii biznesowej.

Wreszcie, kluczowe jest ciągłe doskonalenie procesów projektowych. Wykorzystanie sztucznej inteligencji (AI) i uczenia maszynowego w procesie projektowania może przyspieszyć analizę danych, optymalizację parametrów i generowanie innowacyjnych rozwiązań. AI może pomóc w automatycznym projektowaniu elementów, identyfikowaniu optymalnych konfiguracji czy nawet w przewidywaniu problemów konstrukcyjnych. Ciągłe inwestowanie w badania i rozwój oraz otwarte podejście do nowych technologii są niezbędne, aby utrzymać się na czele innowacyjności w budowie maszyn.