Budowa maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na projektowanie, które jest fundamentem każdej maszyny. W tym etapie inżynierowie muszą dokładnie określić, jakie funkcje ma spełniać maszyna oraz jakie materiały będą najlepsze do jej budowy. Kolejnym istotnym aspektem jest dobór odpowiednich komponentów mechanicznych, takich jak silniki, przekładnie czy łożyska. Te elementy muszą być nie tylko wydajne, ale także trwałe, aby zapewnić długotrwałą eksploatację maszyny. Również systemy sterowania i automatyki odgrywają kluczową rolę w nowoczesnych maszynach przemysłowych, umożliwiając precyzyjne zarządzanie procesami produkcyjnymi. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy, które powinny być integralną częścią projektu.

Jakie są najczęstsze wyzwania w budowie maszyn przemysłowych

W trakcie budowy maszyn przemysłowych inżynierowie napotykają wiele wyzwań, które mogą wpłynąć na jakość i efektywność finalnego produktu. Jednym z najczęstszych problemów jest dobór odpowiednich materiałów, które muszą spełniać określone normy wytrzymałościowe oraz odporności na różne czynniki zewnętrzne. Często zdarza się również, że zmieniające się wymagania rynku wpływają na konieczność modyfikacji projektów w trakcie ich realizacji. Ponadto, integracja nowoczesnych technologii, takich jak sztuczna inteligencja czy Internet rzeczy, staje się coraz bardziej skomplikowana i wymaga od inżynierów ciągłego doskonalenia swoich umiejętności. Kolejnym istotnym wyzwaniem jest zapewnienie efektywności kosztowej produkcji maszyn. Firmy muszą balansować pomiędzy jakością a ceną, co często prowadzi do trudnych decyzji dotyczących wyboru komponentów czy technologii produkcji.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

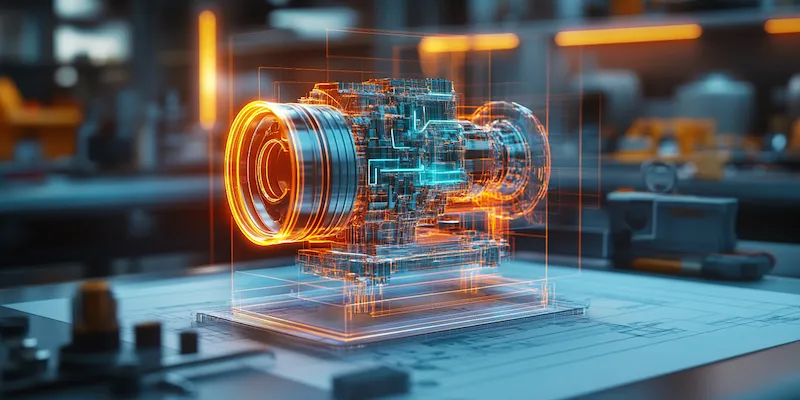

W dzisiejszych czasach budowa maszyn przemysłowych opiera się na wielu nowoczesnych technologiach, które znacząco zwiększają efektywność oraz precyzję produkcji. Jedną z najważniejszych innowacji jest zastosowanie komputerowego wspomagania projektowania (CAD), które umożliwia inżynierom tworzenie szczegółowych modeli 3D maszyn jeszcze przed rozpoczęciem ich fizycznej budowy. Dzięki temu możliwe jest szybsze wykrywanie błędów oraz optymalizacja konstrukcji. Kolejną technologią są systemy automatyki i robotyki, które pozwalają na zautomatyzowanie wielu procesów produkcyjnych, co przekłada się na zwiększenie wydajności oraz redukcję błędów ludzkich. W ostatnich latach rośnie również znaczenie druku 3D w produkcji prototypów oraz części zamiennych do maszyn. Ta technologia pozwala na szybkie wytwarzanie skomplikowanych kształtów przy minimalnych stratach materiału. Dodatkowo, rozwój Internetu rzeczy (IoT) umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych, co może prowadzić do dalszej optymalizacji procesów produkcyjnych.

Jakie są przyszłe kierunki rozwoju w budowie maszyn przemysłowych

Przyszłość budowy maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, maszyny będą mogły podejmować bardziej skomplikowane decyzje autonomicznie, co zwiększy ich efektywność i elastyczność w produkcji. Również rozwój technologii cyfrowych sprawi, że integracja systemów informatycznych z maszynami stanie się standardem w branży. Internet rzeczy będzie odgrywał kluczową rolę w monitorowaniu stanu maszyn oraz przewidywaniu awarii dzięki analizie danych w czasie rzeczywistym. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa wpłynie na projektowanie bardziej energooszczędnych i przyjaznych dla środowiska rozwiązań. Wreszcie rozwój materiałów kompozytowych oraz nanotechnologii może otworzyć nowe możliwości w zakresie konstrukcji maszyn o lepszych parametrach wytrzymałościowych i mniejszej wadze.

Jakie są kluczowe aspekty projektowania maszyn przemysłowych

Projektowanie maszyn przemysłowych to proces, który wymaga nie tylko zaawansowanej wiedzy technicznej, ale także umiejętności analitycznego myślenia i kreatywności. Kluczowym aspektem tego etapu jest zrozumienie potrzeb użytkowników oraz specyfiki branży, w której maszyna będzie wykorzystywana. Inżynierowie muszą przeprowadzić szczegółową analizę wymagań funkcjonalnych, co pozwala na stworzenie maszyny, która będzie nie tylko efektywna, ale również ergonomiczna. Warto również zwrócić uwagę na procesy związane z symulacją działania maszyny, które pozwalają na przewidywanie jej zachowań w różnych warunkach operacyjnych. Dzięki nowoczesnym narzędziom inżynieryjnym możliwe jest tworzenie cyfrowych modeli, które mogą być testowane jeszcze przed rozpoczęciem produkcji. Kolejnym istotnym elementem jest wybór odpowiednich materiałów konstrukcyjnych, które muszą charakteryzować się wysoką wytrzymałością oraz odpornością na czynniki zewnętrzne. W projektowaniu nie można również zapominać o aspektach związanych z bezpieczeństwem użytkowników, co powinno być integralną częścią każdego projektu.

Jakie są najważniejsze etapy budowy maszyn przemysłowych

Budowa maszyn przemysłowych składa się z kilku kluczowych etapów, które są ze sobą ściśle powiązane i wymagają współpracy różnych specjalistów. Pierwszym krokiem jest faza koncepcyjna, w której określane są podstawowe założenia dotyczące funkcji maszyny oraz jej specyfikacji technicznych. Następnie następuje etap projektowania, gdzie inżynierowie opracowują szczegółowe plany oraz modele 3D. Po zakończeniu projektowania przystępuje się do wyboru odpowiednich komponentów oraz materiałów, co jest kluczowe dla późniejszej wydajności maszyny. Kolejnym etapem jest montaż, który wymaga precyzyjnego wykonania wszystkich połączeń oraz instalacji systemów elektrycznych i automatyki. Po zakończeniu montażu następuje faza testowania, podczas której sprawdzana jest funkcjonalność maszyny oraz jej zgodność z wcześniej ustalonymi normami jakościowymi. W przypadku wykrycia jakichkolwiek usterek konieczne są poprawki i modyfikacje. Ostatnim etapem jest dostarczenie maszyny do klienta oraz przeprowadzenie szkolenia dla operatorów, co ma na celu zapewnienie prawidłowego użytkowania i konserwacji urządzenia.

Jakie są najnowsze trendy w budowie maszyn przemysłowych

W ostatnich latach budowa maszyn przemysłowych ulega dynamicznym zmianom pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która przyczynia się do zwiększenia wydajności oraz redukcji kosztów operacyjnych. Coraz więcej przedsiębiorstw decyduje się na wdrażanie robotyzacji linii produkcyjnych, co pozwala na szybsze i bardziej precyzyjne wykonywanie zadań. Również rozwój sztucznej inteligencji staje się kluczowym elementem w budowie nowoczesnych maszyn przemysłowych, umożliwiając im samodzielne podejmowanie decyzji na podstawie analizy danych. Kolejnym istotnym trendem jest zastosowanie technologii Internetu rzeczy (IoT), która pozwala na monitorowanie stanu maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych dotyczących ich pracy. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych. Warto również zwrócić uwagę na rosnącą popularność ekologicznych rozwiązań w budowie maszyn, takich jak energooszczędne silniki czy materiały przyjazne dla środowiska.

Jakie umiejętności są potrzebne w branży budowy maszyn przemysłowych

Branża budowy maszyn przemysłowych wymaga od pracowników szerokiego zakresu umiejętności technicznych oraz interpersonalnych. Kluczową umiejętnością jest znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na efektywne projektowanie i budowę maszyn o wysokiej wydajności i trwałości. Również umiejętność obsługi nowoczesnych narzędzi CAD oraz symulacyjnych jest niezbędna dla inżynierów zajmujących się projektowaniem maszyn. Warto również posiadać wiedzę z zakresu automatyki i robotyki, ponieważ coraz więcej procesów produkcyjnych opiera się na zaawansowanych systemach sterowania. Umiejętności analityczne są równie ważne – zdolność do interpretacji danych oraz przewidywania potencjalnych problemów może znacząco wpłynąć na efektywność pracy zespołu inżynieryjnego. Nie można również zapominać o umiejętnościach interpersonalnych – praca w branży budowy maszyn często wymaga współpracy z różnymi działami firmy oraz komunikacji z klientami.

Jakie są różnice między maszynami przemysłowymi a innymi rodzajami maszyn

Maszyny przemysłowe różnią się od innych rodzajów maszyn przede wszystkim swoim przeznaczeniem oraz stopniem skomplikowania konstrukcji. W przeciwieństwie do prostych urządzeń domowych czy biurowych, maszyny przemysłowe są projektowane do pracy w trudnych warunkach produkcyjnych i muszą spełniać wysokie normy wydajnościowe oraz bezpieczeństwa. Często charakteryzują się one większymi rozmiarami oraz mocniejszymi komponentami mechanicznymi, co pozwala im na wykonywanie cięższych prac przez dłuższy czas bez ryzyka awarii. Dodatkowo maszyny przemysłowe często wyposażone są w zaawansowane systemy automatyki i sterowania, które umożliwiają ich integrację z innymi urządzeniami w linii produkcyjnej. Różnice te obejmują także aspekty serwisowe – maszyny przemysłowe wymagają regularnej konserwacji oraz przeglądów technicznych, aby zapewnić ich długotrwałą eksploatację i minimalizować ryzyko przestojów produkcyjnych.

Jakie znaczenie ma jakość materiałów w budowie maszyn przemysłowych

Jakość materiałów używanych w budowie maszyn przemysłowych ma kluczowe znaczenie dla ich wydajności i trwałości. Wybór odpowiednich surowców wpływa nie tylko na funkcjonalność maszyny, ale także na jej odporność na różnorodne czynniki zewnętrzne takie jak temperatura, wilgotność czy chemikalia obecne w środowisku pracy. Materiały o wysokiej wytrzymałości mechanicznej zapewniają dłuższą żywotność komponentów maszynowych oraz minimalizują ryzyko awarii podczas intensywnej eksploatacji. Ponadto stosowanie materiałów o dobrych właściwościach ślizgowych może przyczynić się do zmniejszenia tarcia między ruchomymi częściami maszyny, co przekłada się na niższe zużycie energii oraz mniejsze koszty eksploatacyjne. Również aspekty ekologiczne stają się coraz bardziej istotne – wybór materiałów przyjaznych dla środowiska może pozytywnie wpłynąć na postrzeganie firmy przez klientów oraz jej konkurencyjność na rynku.