Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Przede wszystkim, podstawą każdej maszyny roboczej jest jej konstrukcja mechaniczna, która musi być odpowiednio zaprojektowana, aby zapewnić stabilność i wytrzymałość. W tym kontekście istotne są materiały, z jakich wykonane są poszczególne komponenty. Stal, aluminium czy tworzywa sztuczne mają różne właściwości, które wpływają na funkcjonalność maszyny. Kolejnym istotnym elementem jest napęd, który może być elektryczny, hydrauliczny lub pneumatyczny. Wybór odpowiedniego systemu napędowego zależy od przeznaczenia maszyny oraz warunków pracy. Ważnym aspektem jest także system sterowania, który pozwala na precyzyjne zarządzanie pracą maszyny. Nowoczesne maszyny często wyposażone są w zaawansowane technologie, takie jak czujniki czy systemy automatyki, które zwiększają ich efektywność i bezpieczeństwo.

Jakie są najczęstsze zastosowania maszyn roboczych w przemyśle

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezbędnymi narzędziami w nowoczesnym świecie produkcji. W sektorze budowlanym maszyny takie jak koparki czy ładowarki odgrywają kluczową rolę w wykonywaniu ciężkich prac ziemnych oraz transportowaniu materiałów budowlanych. W przemyśle motoryzacyjnym z kolei wykorzystuje się roboty do montażu i spawania, co znacznie zwiększa wydajność produkcji oraz jakość finalnych produktów. W rolnictwie maszyny robocze, takie jak traktory czy kombajny, umożliwiają efektywne uprawy oraz zbiór plonów, co przyczynia się do wzrostu wydajności produkcji żywności. W przemyśle spożywczym maszyny do pakowania i przetwarzania żywności zapewniają wysoką jakość produktów oraz ich długotrwałość. Zastosowanie maszyn roboczych jest również widoczne w logistyce, gdzie automatyczne systemy magazynowe usprawniają procesy przechowywania i transportu towarów.

Jakie innowacje technologiczne wpływają na budowę maszyn roboczych

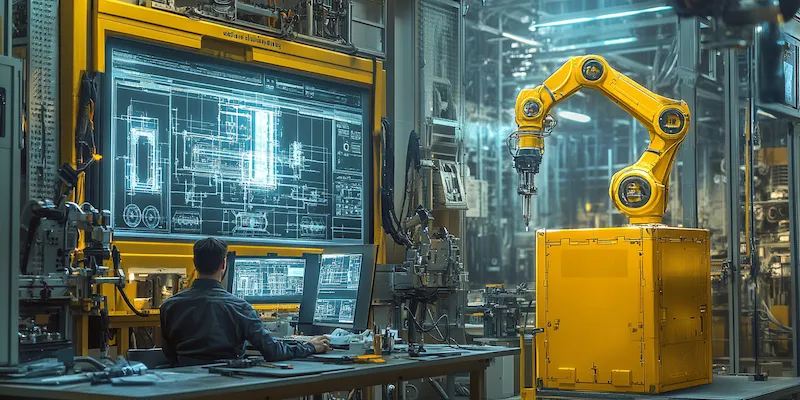

Innowacje technologiczne mają ogromny wpływ na rozwój budowy maszyn roboczych, wprowadzając nowe rozwiązania, które zwiększają ich efektywność i funkcjonalność. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na znaczne zwiększenie wydajności oraz redukcję błędów ludzkich. Wprowadzenie robotyki do produkcji maszyn roboczych umożliwia realizację skomplikowanych zadań z dużą precyzją i szybkością. Kolejnym istotnym aspektem jest rozwój technologii cyfrowych, takich jak Internet Rzeczy (IoT), które pozwalają na monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych dotyczących ich wydajności. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych. Również materiały kompozytowe i lekkie stopy metali stają się coraz bardziej popularne w budowie maszyn roboczych, co przyczynia się do zmniejszenia ich wagi i zwiększenia mobilności.

Jakie są wyzwania związane z budową nowoczesnych maszyn roboczych

Budowa nowoczesnych maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby dostarczyć produkty spełniające oczekiwania rynku. Przede wszystkim jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz potrzeb klientów. Wraz z postępem technologicznym rośnie zapotrzebowanie na maszyny bardziej zaawansowane pod względem funkcji i efektywności energetycznej. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników oraz ochrony środowiska naturalnego. Maszyny muszą być projektowane tak, aby minimalizować ryzyko wypadków oraz negatywny wpływ na otoczenie. Również kwestie związane z kosztami produkcji stanowią istotny problem; inżynierowie muszą znaleźć równowagę pomiędzy jakością a ceną końcowego produktu. Dodatkowo globalizacja rynku sprawia, że konkurencja staje się coraz większa, co wymusza na producentach ciągłe innowacje oraz doskonalenie swoich produktów.

Jakie są kluczowe aspekty projektowania maszyn roboczych

Projektowanie maszyn roboczych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i niezawodność. Przede wszystkim, inżynierowie muszą dokładnie określić wymagania dotyczące funkcji maszyny, co pozwala na stworzenie odpowiednich specyfikacji technicznych. Ważnym krokiem jest także analiza warunków pracy, w jakich maszyna będzie używana. Różne branże mają różne wymagania, a maszyny muszą być dostosowane do specyficznych warunków, takich jak temperatura, wilgotność czy obecność substancji chemicznych. Kolejnym aspektem jest ergonomia, która ma na celu zapewnienie komfortu i bezpieczeństwa operatorów. Projektanci muszą zadbać o to, aby maszyny były łatwe w obsłudze i nie stwarzały zagrożeń dla użytkowników. Warto również zwrócić uwagę na kwestie związane z konserwacją i serwisowaniem maszyn. Dobrze zaprojektowane urządzenia powinny umożliwiać łatwy dostęp do kluczowych komponentów, co ułatwia ich naprawę i utrzymanie w dobrym stanie.

Jakie są najważniejsze trendy w budowie maszyn roboczych

W ostatnich latach można zaobserwować wiele istotnych trendów w budowie maszyn roboczych, które mają znaczący wpływ na rozwój branży. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych. Wprowadzenie robotów przemysłowych oraz systemów automatyki pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. Dzięki zastosowaniu nowoczesnych technologii możliwe jest także osiągnięcie wyższej jakości produktów oraz szybsze reagowanie na zmieniające się potrzeby rynku. Kolejnym istotnym trendem jest rozwój technologii cyfrowych, takich jak sztuczna inteligencja i uczenie maszynowe. Te innowacyjne rozwiązania pozwalają na optymalizację procesów produkcyjnych oraz przewidywanie awarii maszyn, co przyczynia się do zwiększenia ich niezawodności. Również zrównoważony rozwój staje się coraz ważniejszym aspektem w budowie maszyn roboczych. Producenci starają się tworzyć urządzenia bardziej przyjazne dla środowiska, wykorzystując materiały odnawialne oraz technologie zmniejszające zużycie energii.

Jakie są korzyści z zastosowania nowoczesnych maszyn roboczych

Zastosowanie nowoczesnych maszyn roboczych przynosi wiele korzyści zarówno dla przedsiębiorstw, jak i dla pracowników. Przede wszystkim nowoczesne maszyny charakteryzują się wyższą wydajnością, co pozwala na szybsze realizowanie zadań produkcyjnych oraz zwiększenie ogólnej efektywności pracy. Dzięki zastosowaniu zaawansowanych technologii, takich jak automatyka czy robotyka, przedsiębiorstwa mogą zredukować koszty operacyjne oraz zwiększyć konkurencyjność na rynku. Kolejną korzyścią jest poprawa jakości produktów; nowoczesne maszyny są wyposażone w systemy monitorujące i kontrolujące procesy produkcyjne, co pozwala na eliminację błędów i wadliwych produktów. Dodatkowo nowoczesne maszyny robocze często oferują większy komfort pracy dla operatorów dzięki ergonomicznemu designowi oraz możliwościom automatyzacji niektórych czynności. Pracownicy mogą skupić się na bardziej skomplikowanych zadaniach wymagających kreatywności i umiejętności analitycznych, co prowadzi do większej satysfakcji z pracy.

Jakie są przyszłe kierunki rozwoju budowy maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana i dostępna, przedsiębiorstwa będą mogły wdrażać coraz bardziej skomplikowane systemy automatyczne, które zwiększą wydajność i jakość produkcji. Kolejnym istotnym kierunkiem będzie integracja sztucznej inteligencji z maszynami roboczymi; AI może pomóc w analizie danych produkcyjnych oraz optymalizacji procesów w czasie rzeczywistym. Również rozwój Internetu Rzeczy (IoT) wpłynie na sposób zarządzania maszynami; dzięki połączeniu urządzeń z siecią możliwe będzie monitorowanie ich pracy oraz przewidywanie awarii jeszcze przed ich wystąpieniem. Zrównoważony rozwój stanie się kolejnym ważnym aspektem; producenci będą dążyć do tworzenia bardziej ekologicznych rozwiązań oraz wykorzystywania odnawialnych źródeł energii w swoich produktach.

Jakie są najczęstsze problemy związane z eksploatacją maszyn roboczych

Eksploatacja maszyn roboczych wiąże się z wieloma problemami, które mogą wpływać na ich wydajność oraz niezawodność. Jednym z najczęstszych problemów jest niewłaściwe użytkowanie lub brak odpowiedniej konserwacji urządzeń. Regularne przeglądy techniczne oraz odpowiednia pielęgnacja są kluczowe dla zapewnienia długotrwałej sprawności maszyny; zaniedbanie tych kwestii może prowadzić do poważnych awarii oraz kosztownych napraw. Innym istotnym problemem są awarie mechaniczne spowodowane zużyciem części lub błędami konstrukcyjnymi. W przypadku starszych modeli maszyn ryzyko awarii wzrasta wraz z upływem czasu; dlatego ważne jest monitorowanie stanu technicznego urządzeń i planowanie ich wymiany lub modernizacji w odpowiednim czasie. Dodatkowo czynniki zewnętrzne takie jak warunki atmosferyczne czy niewłaściwe warunki pracy mogą znacząco wpłynąć na wydajność maszyn roboczych; np. nadmierna wilgotność lub ekstremalne temperatury mogą prowadzić do uszkodzeń komponentów elektronicznych czy mechanicznych.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn roboczych

Praca przy budowie maszyn roboczych wymaga szeregu umiejętności technicznych oraz interpersonalnych, które są niezbędne do skutecznego wykonywania obowiązków zawodowych w tej branży. Przede wszystkim osoby zajmujące się budową maszyn powinny posiadać solidną wiedzę z zakresu inżynierii mechanicznej oraz technologii materiałowej; znajomość zasad działania różnych komponentów mechanicznych jest kluczowa dla projektowania efektywnych rozwiązań. Umiejętności związane z programowaniem komputerowym stają się coraz bardziej istotne ze względu na rosnącą automatyzację procesów produkcyjnych; znajomość języków programowania wykorzystywanych w systemach sterowania może znacznie zwiększyć wartość pracownika na rynku pracy. Dodatkowo umiejętności analityczne są niezbędne do oceny wydajności maszyn oraz identyfikacji potencjalnych problemów przed ich wystąpieniem; zdolność do interpretacji danych technicznych jest kluczowa dla podejmowania właściwych decyzji projektowych.