Budowa prototypów maszyn to proces, który wymaga staranności i przemyślenia na każdym etapie. Pierwszym krokiem w tym procesie jest zdefiniowanie celu prototypu oraz jego funkcji. Warto dokładnie określić, jakie problemy ma rozwiązywać nowa maszyna oraz jakie są oczekiwania użytkowników. Po zdefiniowaniu celu następuje faza projektowania, która obejmuje stworzenie szczegółowych rysunków technicznych oraz modeli 3D. W tym etapie inżynierowie muszą uwzględnić wszystkie wymagania techniczne oraz normy bezpieczeństwa. Kolejnym krokiem jest wybór odpowiednich materiałów, które będą użyte do budowy prototypu. Wybór materiałów ma kluczowe znaczenie dla trwałości i funkcjonalności maszyny. Po zebraniu wszystkich potrzebnych informacji i materiałów można przystąpić do budowy samego prototypu, co często wiąże się z wykorzystaniem zaawansowanych technologii, takich jak druk 3D czy obróbka CNC.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

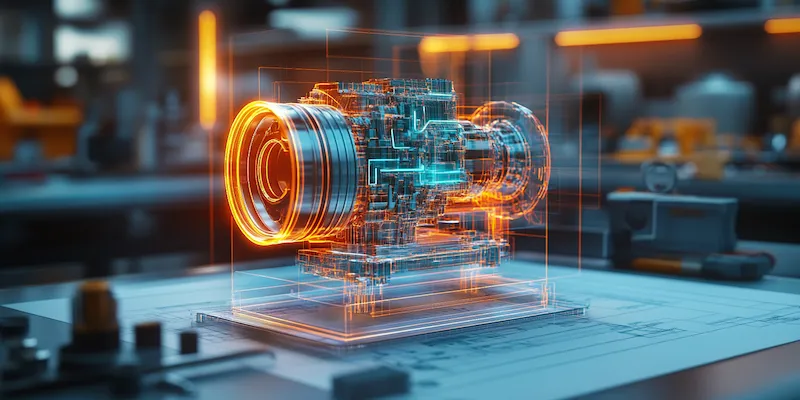

W dzisiejszych czasach budowa prototypów maszyn opiera się na wielu nowoczesnych technologiach, które znacznie ułatwiają cały proces. Jedną z najpopularniejszych metod jest druk 3D, który pozwala na szybkie tworzenie modeli przestrzennych z różnych materiałów, takich jak plastik czy metal. Dzięki tej technologii inżynierowie mogą szybko wprowadzać zmiany w projekcie i testować różne rozwiązania bez konieczności kosztownej produkcji form. Inną istotną technologią jest obróbka CNC, która umożliwia precyzyjne cięcie i formowanie materiałów zgodnie z zaplanowanymi specyfikacjami. Ta metoda jest szczególnie przydatna w przypadku bardziej skomplikowanych kształtów i detali, które muszą być wykonane z dużą dokładnością. Warto również wspomnieć o symulacjach komputerowych, które pozwalają na przewidywanie zachowania maszyny w różnych warunkach przed jej fizycznym zbudowaniem.

Jakie są największe wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy rezultat projektu. Jednym z najczęstszych problemów jest ograniczony budżet, który może ograniczać możliwości wyboru materiałów oraz technologii produkcji. Inżynierowie muszą więc podejmować decyzje dotyczące kompromisów między jakością a kosztami, co nie zawsze jest łatwe. Kolejnym wyzwaniem jest czas realizacji projektu; często terminy są napięte, co może prowadzić do pośpiechu i błędów w konstrukcji. Dodatkowo zmieniające się wymagania rynku oraz oczekiwania klientów mogą wymuszać modyfikacje w trakcie budowy prototypu, co również wpływa na harmonogram prac. Ważnym aspektem jest także współpraca między różnymi zespołami – inżynierami, projektantami i specjalistami od marketingu – co może prowadzić do konfliktów lub nieporozumień dotyczących celów projektu.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą wiele korzyści zarówno dla firm zajmujących się ich produkcją, jak i dla samych użytkowników końcowych. Przede wszystkim umożliwia ona testowanie nowych pomysłów i rozwiązań w praktyce, co pozwala na szybsze wykrywanie ewentualnych błędów oraz niedociągnięć w projekcie. Dzięki temu można uniknąć kosztownych pomyłek na etapie produkcji seryjnej. Prototypy pozwalają również na lepsze dopasowanie produktów do potrzeb rynku oraz oczekiwań klientów poprzez zbieranie opinii i sugestii już na etapie testowania. Dodatkowo proces ten sprzyja innowacyjności; firmy inwestujące w rozwój prototypów często stają się liderami w swoich branżach dzięki ciągłemu doskonaleniu swoich produktów. Budowa prototypów maszyn może także przyczynić się do poprawy efektywności procesów produkcyjnych poprzez identyfikację obszarów wymagających optymalizacji jeszcze przed rozpoczęciem pełnoskalowej produkcji.

Jakie są najlepsze praktyki w budowie prototypów maszyn

W budowie prototypów maszyn istnieje wiele najlepszych praktyk, które mogą znacząco wpłynąć na efektywność i jakość końcowego produktu. Kluczowym elementem jest dokładne planowanie, które powinno obejmować nie tylko harmonogram prac, ale także szczegółową analizę wymagań technicznych oraz oczekiwań użytkowników. Warto również zainwestować w odpowiednie oprogramowanie do projektowania, które umożliwi tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Kolejną istotną praktyką jest regularne testowanie prototypu na różnych etapach budowy, co pozwala na bieżąco identyfikować problemy i wprowadzać niezbędne poprawki. Współpraca między zespołami projektowymi, inżynieryjnymi i marketingowymi jest równie ważna; otwarta komunikacja i wymiana informacji mogą przyczynić się do lepszego zrozumienia celów projektu oraz oczekiwań rynku. Dobrą praktyką jest także dokumentowanie wszystkich etapów budowy oraz wyników testów, co ułatwia późniejsze analizy i wnioski na przyszłość.

Jakie są różnice między prototypami a produktami finalnymi

Prototypy i produkty finalne różnią się pod wieloma względami, co ma kluczowe znaczenie dla procesu ich tworzenia. Prototyp to zazwyczaj wczesna wersja produktu, która służy do testowania koncepcji i funkcjonalności. Jego celem jest identyfikacja ewentualnych problemów oraz wprowadzenie poprawek przed rozpoczęciem produkcji seryjnej. Prototypy często wykonuje się z materiałów tymczasowych lub mniej kosztownych, co pozwala na szybkie wprowadzenie zmian bez dużych nakładów finansowych. Z kolei produkt finalny to wersja gotowa do sprzedaży, która spełnia wszystkie normy jakościowe oraz wymagania techniczne. Produkty te są zazwyczaj wykonane z materiałów wysokiej jakości, co zapewnia ich trwałość i niezawodność. Różnice te wpływają również na procesy produkcyjne; podczas gdy prototypy mogą być wytwarzane w małych seriach lub nawet jednostkowo, produkcja seryjna wymaga zastosowania bardziej zaawansowanych technologii oraz optymalizacji procesów w celu osiągnięcia efektywności kosztowej.

Jakie są najczęstsze błędy popełniane podczas budowy prototypów maszyn

Podczas budowy prototypów maszyn wiele osób popełnia typowe błędy, które mogą wpłynąć na jakość końcowego produktu oraz czas realizacji projektu. Jednym z najczęstszych błędów jest niedostateczne planowanie, które prowadzi do chaosu w harmonogramie prac oraz nieefektywnego wykorzystania zasobów. Innym powszechnym problemem jest brak komunikacji między zespołami; nieporozumienia mogą prowadzić do błędnych decyzji dotyczących konstrukcji lub funkcjonalności maszyny. Ważnym aspektem jest także ignorowanie opinii użytkowników podczas testowania prototypu; feedback od potencjalnych klientów może dostarczyć cennych informacji na temat potrzeb rynku i oczekiwań wobec produktu. Kolejnym błędem jest zbyt duża koncentracja na detalach; inżynierowie często spędzają zbyt dużo czasu na dopracowywaniu jednego aspektu maszyny kosztem innych ważnych funkcji.

Jakie są przyszłe kierunki rozwoju w budowie prototypów maszyn

Przyszłość budowy prototypów maszyn zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na innowacyjne rozwiązania. Jednym z głównych kierunków rozwoju jest automatyzacja procesu budowy prototypów; wykorzystanie robotyki oraz sztucznej inteligencji może znacznie przyspieszyć produkcję oraz poprawić precyzję wykonania. Dodatkowo rozwój technologii druku 3D otwiera nowe możliwości w zakresie materiałów oraz kształtów, co pozwala na tworzenie bardziej skomplikowanych konstrukcji w krótszym czasie. Warto również zwrócić uwagę na rosnącą popularność metod agile w projektowaniu produktów; elastyczne podejście pozwala na szybsze reagowanie na zmiany rynkowe oraz potrzeby klientów. Kolejnym istotnym trendem jest zrównoważony rozwój; coraz więcej firm stara się wdrażać ekologiczne materiały oraz procesy produkcyjne, co wpisuje się w globalne dążenie do ochrony środowiska.

Jakie umiejętności są potrzebne do skutecznej budowy prototypów maszyn

Aby skutecznie budować prototypy maszyn, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki czy informatyki, aby móc projektować i analizować różnorodne systemy mechaniczne oraz elektroniczne. Umiejętność obsługi specjalistycznego oprogramowania CAD (Computer-Aided Design) jest również kluczowa; pozwala ona na tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny przed jej fizycznym zbudowaniem. Dodatkowo umiejętności związane z obróbką materiałów, takie jak spawanie czy frezowanie, są niezwykle przydatne podczas procesu budowy prototypu. Nie można zapominać o umiejętnościach miękkich; zdolność do pracy zespołowej, komunikacji oraz zarządzania projektem są równie ważne dla sukcesu całego przedsięwzięcia.

Jakie narzędzia wspierają proces budowy prototypów maszyn

W procesie budowy prototypów maszyn istnieje wiele narzędzi i technologii, które wspierają inżynierów na różnych etapach projektu. Oprogramowanie CAD (Computer-Aided Design) to jedno z najważniejszych narzędzi wykorzystywanych do tworzenia szczegółowych rysunków technicznych oraz modeli 3D; pozwala ono na wizualizację projektu przed jego realizacją i umożliwia łatwe wprowadzanie zmian. W przypadku bardziej skomplikowanych konstrukcji warto skorzystać z oprogramowania do symulacji inżynieryjnych, które pozwala przewidzieć zachowanie maszyny w różnych warunkach operacyjnych. Drukarki 3D stały się nieodłącznym elementem procesu budowy prototypów; umożliwiają one szybkie tworzenie modeli przestrzennych z różnych materiałów, co znacznie przyspiesza cały proces testowania i modyfikacji projektu. Narzędzia do zarządzania projektami również odgrywają kluczową rolę; pozwalają one na ścisłe monitorowanie postępów prac oraz koordynację działań między różnymi zespołami zaangażowanymi w projekt.