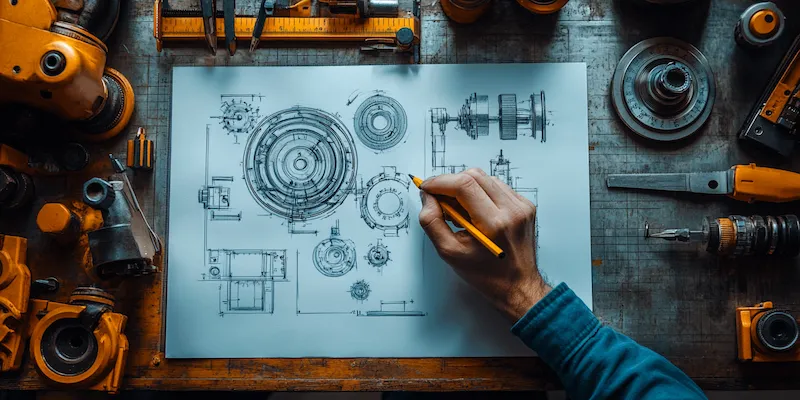

Projektowanie i budowa maszy to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta oraz specyfikacji technicznych, które będą determinować dalsze kroki. W tej fazie ważne jest zrozumienie, jakie funkcje ma spełniać maszyna oraz w jakim środowisku będzie używana. Kolejnym krokiem jest stworzenie wstępnych szkiców oraz modeli, które pozwolą na wizualizację finalnego produktu. W tym etapie inżynierowie często korzystają z oprogramowania CAD, które umożliwia precyzyjne projektowanie i symulacje działania maszyny. Po zatwierdzeniu projektu następuje faza prototypowania, gdzie powstaje pierwsza wersja maszyny. Prototyp jest testowany pod kątem wydajności oraz bezpieczeństwa, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu i budowie maszy

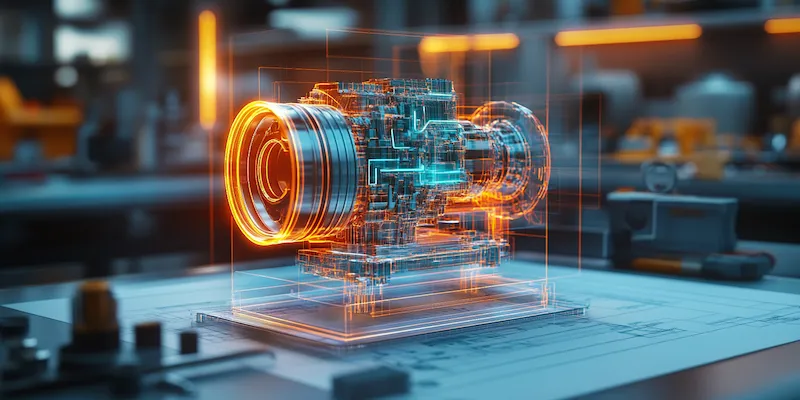

W dzisiejszych czasach projektowanie i budowa maszy opiera się na zaawansowanych technologiach, które znacząco poprawiają efektywność oraz jakość finalnego produktu. Wykorzystanie oprogramowania do modelowania 3D oraz symulacji pozwala na dokładne odwzorowanie wszystkich elementów maszyny jeszcze przed rozpoczęciem jej fizycznej produkcji. Dzięki temu inżynierowie mogą zidentyfikować potencjalne problemy i wprowadzić odpowiednie zmiany na etapie projektowania. Ponadto, technologie takie jak druk 3D stają się coraz bardziej popularne w tworzeniu prototypów oraz części zamiennych, co przyspiesza cały proces produkcji. Automatyzacja procesów produkcyjnych również odgrywa kluczową rolę w budowie maszy, ponieważ pozwala na zwiększenie wydajności oraz redukcję kosztów. Roboty przemysłowe są wykorzystywane do montażu, spawania czy malowania elementów, co zapewnia wysoką jakość wykonania.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu i budowie maszy

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i budowy maszy. Każda maszyna musi być zaprojektowana zgodnie z obowiązującymi normami i przepisami dotyczącymi bezpieczeństwa pracy. W tym celu inżynierowie przeprowadzają szczegółowe analizy ryzyka, które pozwalają na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Ważnym elementem jest także wybór odpowiednich materiałów oraz komponentów, które muszą spełniać określone normy wytrzymałościowe i odpornościowe. Dodatkowo, projektanci powinni zadbać o ergonomię stanowiska pracy, aby zminimalizować ryzyko urazów u operatorów. W trakcie procesu budowy maszy niezbędne jest również przeprowadzenie testów bezpieczeństwa, które potwierdzą zgodność z wymaganiami prawnymi oraz standardami branżowymi.

Jakie są trendy w projektowaniu i budowie maszy w ostatnich latach

W ostatnich latach można zaobserwować wiele interesujących trendów w projektowaniu i budowie maszy, które mają na celu zwiększenie efektywności oraz dostosowanie do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnące zainteresowanie rozwiązaniami ekologicznymi oraz zrównoważonym rozwojem. Producenci coraz częściej poszukują sposobów na ograniczenie zużycia energii oraz materiałów podczas produkcji maszyn. Wprowadzenie technologii IoT (Internet of Things) pozwala na monitorowanie pracy maszyn w czasie rzeczywistym, co umożliwia optymalizację ich działania oraz przewidywanie awarii. Również automatyzacja procesów staje się standardem w wielu branżach, co przyczynia się do zwiększenia wydajności produkcji. Warto również zauważyć rosnącą rolę sztucznej inteligencji w projektowaniu maszyn, która może wspierać inżynierów w podejmowaniu decyzji dotyczących konstrukcji oraz funkcjonalności urządzeń.

Jakie są wyzwania w projektowaniu i budowie maszy w dzisiejszych czasach

Współczesne projektowanie i budowa maszy stają przed wieloma wyzwaniami, które wynikają z dynamicznie zmieniającego się rynku oraz rosnących oczekiwań klientów. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi, aby móc wprowadzać innowacyjne rozwiązania do swoich projektów. Wzrost konkurencji na rynku sprawia, że firmy muszą nie tylko dostarczać wysokiej jakości maszyny, ale także robić to w krótszym czasie i przy niższych kosztach. To z kolei prowadzi do presji na optymalizację procesów produkcyjnych oraz efektywne zarządzanie zasobami. Kolejnym wyzwaniem jest zapewnienie odpowiedniego poziomu bezpieczeństwa, co wymaga ciągłego monitorowania przepisów oraz standardów branżowych. W obliczu globalizacji, projektanci muszą również brać pod uwagę różnorodność rynków oraz ich specyfikę, co może wiązać się z koniecznością dostosowania produktów do lokalnych norm i oczekiwań.

Jakie są kluczowe umiejętności potrzebne w projektowaniu i budowie maszy

Projektowanie i budowa maszy to dziedziny, które wymagają od specjalistów szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczową umiejętnością jest znajomość zasad inżynierii mechanicznej oraz technologii materiałowej, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność pracy z oprogramowaniem CAD jest niezbędna do tworzenia precyzyjnych modeli 3D oraz symulacji działania urządzeń. Ponadto, inżynierowie powinni posiadać zdolności analityczne, które umożliwiają identyfikację problemów oraz proponowanie skutecznych rozwiązań. W kontekście współczesnych trendów, coraz większe znaczenie ma znajomość technologii automatyzacji oraz programowania systemów sterujących. Umiejętność pracy w zespole oraz komunikacja interpersonalna są również kluczowe, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak elektronicy czy informatycy.

Jakie są najpopularniejsze rodzaje maszy wykorzystywanych w przemyśle

W przemyśle istnieje wiele rodzajów maszy, które są wykorzystywane do różnych celów produkcyjnych. Jednym z najpopularniejszych typów są maszyny CNC (Computer Numerical Control), które umożliwiają precyzyjne cięcie i obróbkę materiałów za pomocą komputerowego sterowania. Maszyny te znalazły zastosowanie w wielu branżach, od przemysłu metalowego po meblarski. Innym ważnym rodzajem maszyn są roboty przemysłowe, które automatyzują procesy montażu, pakowania czy malowania. Dzięki swojej elastyczności mogą być dostosowywane do różnych linii produkcyjnych i zadań. W przemyśle spożywczym powszechnie wykorzystuje się maszyny pakujące oraz sortujące, które zwiększają wydajność produkcji i poprawiają jakość produktów. W sektorze budowlanym natomiast popularne są maszyny ciężkie, takie jak koparki czy dźwigi, które ułatwiają wykonywanie prac ziemnych oraz transport materiałów.

Jakie są korzyści płynące z automatyzacji w projektowaniu i budowie maszy

Automatyzacja w projektowaniu i budowie maszy przynosi wiele korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim pozwala na zwiększenie efektywności produkcji poprzez skrócenie czasu realizacji zamówień oraz redukcję błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych oraz systemów automatycznego sterowania możliwe jest osiągnięcie wyższej precyzji w procesach montażu czy obróbki materiałów. Automatyzacja wpływa również na poprawę bezpieczeństwa pracy, ponieważ wiele niebezpiecznych czynności może być wykonywanych przez maszyny zamiast ludzi. Dodatkowo, automatyzacja pozwala na lepsze zarządzanie zasobami oraz optymalizację kosztów produkcji poprzez minimalizację strat materiałowych i energii. W kontekście rozwoju technologii IoT automatyzacja umożliwia monitorowanie pracy maszyn w czasie rzeczywistym, co pozwala na szybsze reagowanie na awarie oraz przewidywanie potrzeb serwisowych.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu i budowie maszy

Przyszłość projektowania i budowy maszy zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji w procesach projektowych oraz produkcyjnych. AI może wspierać inżynierów w analizie danych oraz podejmowaniu decyzji dotyczących konstrukcji maszyn, co przyspiesza cały proces tworzenia nowych produktów. Również rozwój technologii chmurowych umożliwia lepszą współpracę między zespołami projektowymi znajdującymi się w różnych lokalizacjach geograficznych. Warto także zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju w branży inżynieryjnej; producenci będą coraz częściej poszukiwali ekologicznych rozwiązań zarówno w zakresie materiałów, jak i procesów produkcyjnych. Innowacje takie jak recykling komponentów czy wykorzystanie odnawialnych źródeł energii staną się standardem w branży.

Jakie są przykłady zastosowania maszy w różnych branżach

Maszy znajdują szerokie zastosowanie w różnych branżach, co pokazuje ich wszechstronność oraz znaczenie dla współczesnej gospodarki. W przemyśle motoryzacyjnym maszyny CNC są wykorzystywane do precyzyjnego cięcia i obróbki elementów karoserii oraz silników, co pozwala na produkcję wysokiej jakości pojazdów. W sektorze spożywczym maszyny pakujące automatyzują procesy związane z pakowaniem produktów, co zwiększa efektywność i zmniejsza ryzyko błędów. W budownictwie dźwigi i koparki ułatwiają prace ziemne oraz transport materiałów, co przyspiesza realizację projektów budowlanych. W branży elektronicznej maszyny montażowe są kluczowe w procesie produkcji komponentów, takich jak płytki drukowane czy urządzenia mobilne.