Projektowanie maszyn i urządzeń to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Na początku należy zdefiniować cel, dla którego dana maszyna ma być stworzona. W tym etapie kluczowe jest zrozumienie potrzeb użytkowników oraz specyfikacji technicznych, które muszą być spełnione. Kolejnym krokiem jest analiza funkcjonalności, która pozwala na określenie, jakie elementy będą niezbędne do prawidłowego działania urządzenia. Ważnym aspektem jest również dobór odpowiednich materiałów, które zapewnią trwałość i niezawodność konstrukcji. W projektowaniu maszyn istotne jest także uwzględnienie zasad ergonomii, co wpływa na komfort użytkowania oraz bezpieczeństwo pracy. Współczesne technologie umożliwiają wykorzystanie zaawansowanych programów komputerowych do modelowania 3D, co znacznie ułatwia proces projektowania i pozwala na szybsze wprowadzanie poprawek.

Jakie technologie są wykorzystywane w projektowaniu maszyn i urządzeń

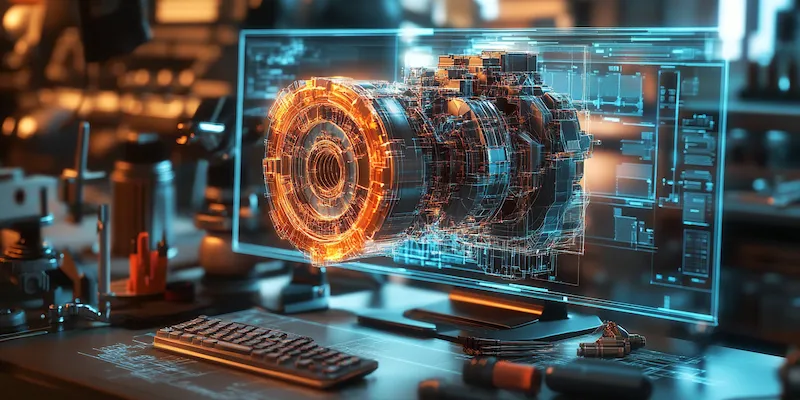

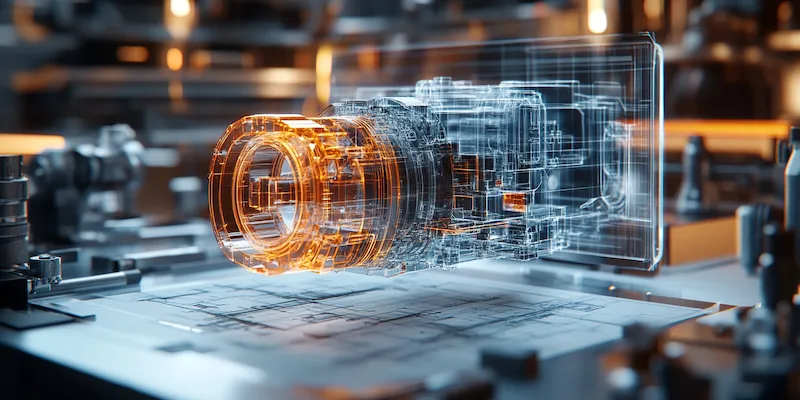

W dzisiejszych czasach projektowanie maszyn i urządzeń opiera się na nowoczesnych technologiach, które znacznie zwiększają efektywność tego procesu. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie szczegółowych modeli 3D. Dzięki nim można łatwo wizualizować projekt oraz przeprowadzać symulacje działania maszyny w różnych warunkach. Ponadto, technologie takie jak CAM (Computer-Aided Manufacturing) pozwalają na automatyzację procesów produkcyjnych, co przyspiesza realizację projektów i zmniejsza ryzyko błędów ludzkich. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który umożliwia szybkie prototypowanie oraz testowanie nowych rozwiązań bez konieczności dużych nakładów finansowych na produkcję form. Również analiza danych i sztuczna inteligencja znajdują zastosowanie w optymalizacji procesów projektowych oraz produkcyjnych, co pozwala na lepsze dostosowanie maszyn do potrzeb rynku.

Jakie umiejętności są niezbędne w projektowaniu maszyn i urządzeń

Aby skutecznie zajmować się projektowaniem maszyn i urządzeń, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz materiałoznawstwa. Zrozumienie zasad działania różnych mechanizmów oraz znajomość właściwości materiałów pozwala na tworzenie efektywnych rozwiązań inżynieryjnych. Umiejętność posługiwania się programami CAD jest również kluczowa, ponieważ większość współczesnych projektów opiera się na cyfrowych modelach 3D. Oprócz umiejętności technicznych ważne są także zdolności analityczne oraz kreatywność, które pozwalają na rozwiązywanie problemów oraz opracowywanie innowacyjnych rozwiązań. Współpraca w zespole to kolejny istotny aspekt pracy inżyniera; często projekty wymagają współdziałania z innymi specjalistami, takimi jak programiści czy technolodzy produkcji. Dlatego umiejętności komunikacyjne i zdolność do pracy w grupie są równie ważne jak wiedza techniczna.

Jakie wyzwania stoją przed inżynierami w projektowaniu maszyn

Projektowanie maszyn i urządzeń wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz czas realizacji projektu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz technologii. Inżynierowie muszą być elastyczni i gotowi na wprowadzanie zmian w swoich projektach, co często wiąże się z dodatkowymi kosztami oraz czasem pracy. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz komponentów używanych w produkcji; niskiej jakości elementy mogą prowadzić do awarii maszyny lub jej niewłaściwego działania. Również kwestie związane z bezpieczeństwem pracy są niezwykle istotne; inżynierowie muszą zadbać o to, aby ich projekty spełniały wszystkie normy bezpieczeństwa oraz były ergonomiczne dla użytkowników. Dodatkowo rosnące oczekiwania dotyczące efektywności energetycznej i ekologicznej produktów stawiają przed projektantami nowe wymagania związane z minimalizowaniem wpływu ich rozwiązań na środowisko naturalne.

Jakie są najnowsze trendy w projektowaniu maszyn i urządzeń

W ostatnich latach projektowanie maszyn i urządzeń przeszło znaczną transformację, a nowe trendy technologiczne mają ogromny wpływ na sposób, w jaki inżynierowie podchodzą do swoich projektów. Jednym z najważniejszych trendów jest automatyzacja, która zyskuje na znaczeniu w różnych branżach. Dzięki zastosowaniu robotyki oraz inteligentnych systemów sterowania, maszyny stają się coraz bardziej autonomiczne, co zwiększa ich wydajność i zmniejsza ryzyko błędów ludzkich. Kolejnym istotnym trendem jest integracja sztucznej inteligencji w procesach projektowych; AI umożliwia analizę danych oraz optymalizację procesów produkcyjnych, co prowadzi do lepszych wyników i oszczędności czasu. Warto również zwrócić uwagę na rozwój technologii z zakresu Internetu Rzeczy (IoT), która pozwala na monitorowanie maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich pracy. Dzięki temu inżynierowie mogą szybko reagować na ewentualne problemy oraz przeprowadzać analizy predykcyjne, co zwiększa niezawodność urządzeń. Również zrównoważony rozwój staje się kluczowym aspektem projektowania; inżynierowie coraz częściej poszukują rozwiązań, które minimalizują wpływ na środowisko, takich jak wykorzystanie materiałów biodegradowalnych czy energooszczędnych technologii.

Jakie są etapy procesu projektowania maszyn i urządzeń

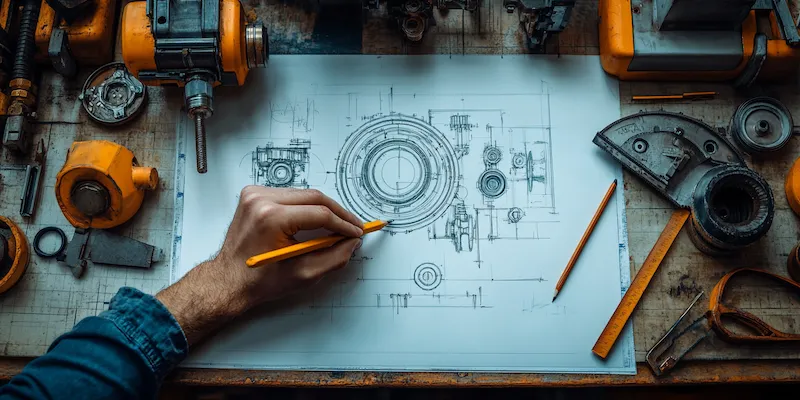

Proces projektowania maszyn i urządzeń składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego produktu. Pierwszym krokiem jest faza koncepcyjna, w której inżynierowie zbierają wymagania dotyczące projektu oraz analizują potrzeby użytkowników. Na tym etapie powstają wstępne szkice oraz pomysły na rozwiązania techniczne. Następnie przechodzi się do fazy projektowania szczegółowego, gdzie tworzone są dokładne modele 3D oraz dokumentacja techniczna. W tym etapie kluczowe jest uwzględnienie wszystkich aspektów konstrukcyjnych, takich jak dobór materiałów, mechanika działania czy ergonomia. Po zakończeniu projektowania następuje faza prototypowania, w której tworzony jest pierwszy model maszyny lub urządzenia. Prototyp pozwala na przeprowadzenie testów funkcjonalnych oraz identyfikację ewentualnych problemów przed rozpoczęciem produkcji seryjnej. Kolejnym etapem jest produkcja, która wymaga starannego planowania oraz koordynacji działań różnych działów firmy. Po zakończeniu produkcji następuje faza wdrożenia, w której maszyna jest instalowana u klienta oraz przeprowadzane są szkolenia dla użytkowników. Ostatnim etapem jest serwisowanie i utrzymanie maszyny w dobrym stanie technicznym przez cały okres jej eksploatacji.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn

Podczas projektowania maszyn i urządzeń inżynierowie mogą napotkać wiele pułapek, które mogą prowadzić do poważnych problemów w późniejszym etapie realizacji projektu. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych; brak dokładnej analizy potrzeb użytkowników może skutkować stworzeniem produktu, który nie spełnia oczekiwań rynku. Innym powszechnym błędem jest niedoszacowanie czasu potrzebnego na realizację projektu; często inżynierowie zakładają optymistyczny harmonogram, co prowadzi do opóźnień i przekroczenia budżetu. Ważnym aspektem jest także dobór materiałów; użycie niewłaściwych komponentów może wpłynąć na trwałość oraz niezawodność maszyny. Zbyt mała uwaga poświęcona aspektom bezpieczeństwa również może prowadzić do poważnych konsekwencji; inżynierowie muszą zadbać o to, aby ich projekty spełniały wszystkie normy bezpieczeństwa oraz były ergonomiczne dla użytkowników. Również brak komunikacji między członkami zespołu projektowego może prowadzić do nieporozumień i błędów w realizacji projektu; dlatego ważne jest regularne organizowanie spotkań oraz wymiana informacji między różnymi działami firmy.

Jakie narzędzia wspierają proces projektowania maszyn i urządzeń

Współczesne projektowanie maszyn i urządzeń korzysta z wielu narzędzi i technologii, które znacznie ułatwiają pracę inżynierom oraz zwiększają efektywność całego procesu. Programy CAD (Computer-Aided Design) stanowią podstawowe narzędzie wykorzystywane do tworzenia modeli 3D oraz dokumentacji technicznej; dzięki nim inżynierowie mogą łatwo wizualizować swoje projekty oraz przeprowadzać analizy strukturalne. Warto również wspomnieć o programach CAM (Computer-Aided Manufacturing), które automatyzują procesy produkcyjne i umożliwiają precyzyjne sterowanie maszynami CNC (Computer Numerical Control). Dodatkowo symulacje komputerowe pozwalają na testowanie działania maszyny w różnych warunkach bez konieczności budowy fizycznego prototypu, co oszczędza czas i koszty. Narzędzia do zarządzania projektami pomagają w planowaniu działań oraz monitorowaniu postępów prac; dzięki nim można lepiej koordynować działania zespołu oraz unikać opóźnień w realizacji projektu. Również platformy do współpracy online umożliwiają łatwe dzielenie się informacjami między członkami zespołu, co zwiększa efektywność komunikacji i przyspiesza podejmowanie decyzji.

Jakie są perspektywy rozwoju branży projektowania maszyn

Branża projektowania maszyn i urządzeń stoi przed wieloma wyzwaniami, ale również ogromnymi możliwościami rozwoju w nadchodzących latach. W miarę jak technologia ewoluuje, inżynierowie będą mieli dostęp do coraz bardziej zaawansowanych narzędzi i metod pracy, co pozwoli im na tworzenie innowacyjnych rozwiązań dostosowanych do zmieniających się potrzeb rynku. Wzrost znaczenia automatyzacji i sztucznej inteligencji otworzy nowe możliwości dla projektantów; maszyny będą mogły działać bardziej autonomicznie i efektywnie niż kiedykolwiek wcześniej. Ponadto rosnąca świadomość ekologiczna społeczeństwa sprawia, że coraz więcej firm stawia na zrównoważony rozwój i poszukuje rozwiązań minimalizujących negatywny wpływ na środowisko naturalne; to stwarza nowe możliwości dla inżynierów zajmujących się ekologicznymi technologiami produkcji czy recyklingiem materiałów. Również rozwój Internetu Rzeczy (IoT) otworzy nowe horyzonty dla monitorowania pracy maszyn oraz analizy danych; dzięki temu możliwe będzie przewidywanie awarii oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym.