Projektowanie maszyn montażowych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić efektywność i niezawodność w produkcji. Przede wszystkim należy zwrócić uwagę na ergonomię stanowiska pracy, co ma kluczowe znaczenie dla komfortu operatorów oraz wydajności całego procesu montażu. Właściwe zaprojektowanie miejsca pracy może zredukować zmęczenie i zwiększyć precyzję wykonywanych zadań. Kolejnym istotnym elementem jest dobór odpowiednich materiałów i komponentów, które muszą być trwałe i odporne na zużycie. W kontekście projektowania maszyn montażowych nie można również pominąć kwestii automatyzacji procesów, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Warto także rozważyć zastosowanie nowoczesnych technologii, takich jak czujniki czy systemy monitorowania, które mogą dostarczać cennych informacji o stanie maszyny i jej wydajności.

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

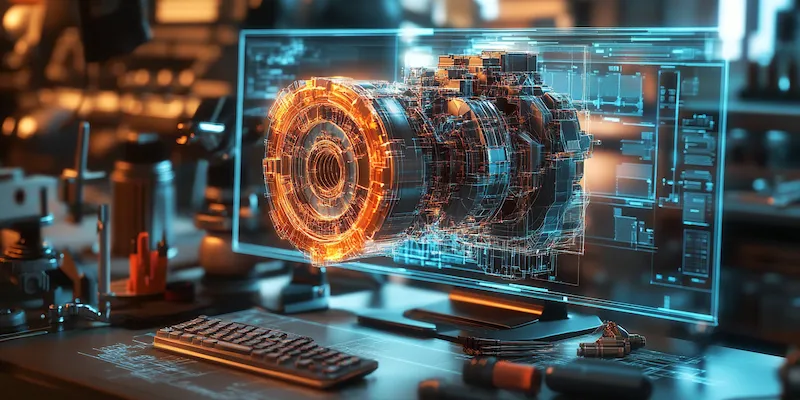

W dzisiejszych czasach projektowanie maszyn montażowych opiera się na wykorzystaniu zaawansowanych technologii, które znacząco wpływają na jakość i efektywność produkcji. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które umożliwia inżynierom tworzenie szczegółowych modeli 3D maszyn oraz symulacji ich działania. Dzięki temu można przewidzieć potencjalne problemy jeszcze przed rozpoczęciem produkcji fizycznej. Ponadto, technologia druku 3D staje się coraz bardziej popularna w procesie prototypowania, co pozwala na szybkie wytwarzanie części zamiennych oraz testowanie różnych rozwiązań konstrukcyjnych. Automatyka i robotyzacja to kolejne kluczowe elementy współczesnego projektowania maszyn montażowych. Zastosowanie robotów przemysłowych pozwala na zwiększenie precyzji oraz szybkości montażu, a także minimalizację ryzyka wystąpienia błędów ludzkich. Warto również wspomnieć o integracji systemów informatycznych z maszynami montażowymi, co umożliwia zbieranie danych o wydajności oraz optymalizację procesów produkcyjnych na podstawie analizy tych informacji.

Jakie są wyzwania związane z projektowaniem maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania maszyn do zmieniających się potrzeb rynku oraz specyfikacji produktów. W miarę jak technologie się rozwijają, a wymagania klientów rosną, inżynierowie muszą być elastyczni i gotowi do wprowadzania zmian w projektach. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Często maszyny montażowe muszą współpracować z innymi urządzeniami oraz systemami informatycznymi, co może prowadzić do problemów z kompatybilnością. Ponadto, inżynierowie muszą również brać pod uwagę aspekty związane z bezpieczeństwem pracy oraz ochroną środowiska. Projektując maszyny montażowe, należy zadbać o to, aby były one zgodne z obowiązującymi normami i przepisami prawnymi. Ostatnim istotnym wyzwaniem jest zarządzanie kosztami produkcji oraz czasem realizacji projektu.

Jakie są przyszłościowe trendy w projektowaniu maszyn montażowych

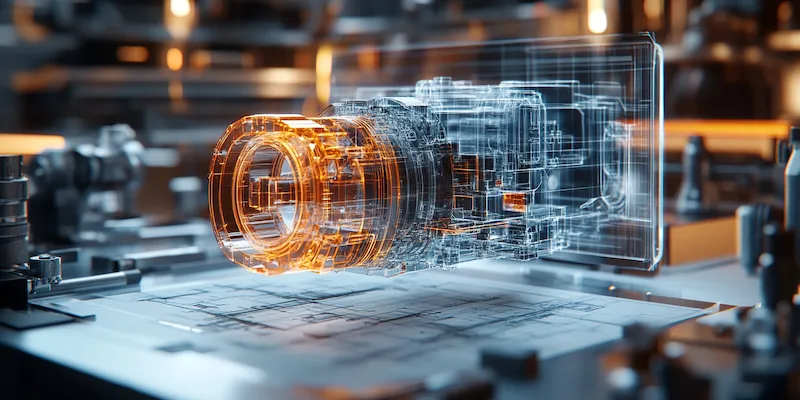

Przyszłość projektowania maszyn montażowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się wymaganiom rynku. Jednym z najważniejszych trendów jest dalsza automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana, możemy spodziewać się większej liczby zastosowań robotów w różnych etapach procesu montażowego. Kolejnym istotnym kierunkiem rozwoju jest wykorzystanie sztucznej inteligencji i uczenia maszynowego do optymalizacji procesów produkcyjnych. Dzięki analizie dużych zbiorów danych możliwe będzie przewidywanie awarii oraz optymalizacja harmonogramu produkcji w czasie rzeczywistym. Również rozwój Internetu Rzeczy (IoT) ma ogromny wpływ na projektowanie maszyn montażowych, umożliwiając zbieranie danych o wydajności urządzeń oraz ich stanie technicznym bezpośrednio z linii produkcyjnej.

Jakie umiejętności są potrzebne w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych to złożony proces, który wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim, kluczowe jest posiadanie solidnej wiedzy z zakresu mechaniki, elektroniki oraz automatyki. Inżynierowie muszą być biegli w analizie i rozwiązywaniu problemów technicznych, co pozwala na efektywne projektowanie i optymalizację maszyn. Umiejętność korzystania z oprogramowania CAD oraz symulacyjnego jest również niezbędna, ponieważ umożliwia tworzenie modeli 3D oraz przeprowadzanie testów wirtualnych przed realizacją fizycznych prototypów. Kolejnym ważnym aspektem jest znajomość zasad ergonomii, co pozwala na projektowanie maszyn, które są przyjazne dla użytkowników i zwiększają komfort pracy. Warto również zwrócić uwagę na umiejętności komunikacyjne, które są kluczowe w pracy zespołowej. Inżynierowie często współpracują z innymi specjalistami, takimi jak technicy, menedżerowie produkcji czy specjaliści ds. jakości, dlatego zdolność do efektywnej współpracy i wymiany informacji jest niezwykle istotna.

Jakie są korzyści z zastosowania nowoczesnych rozwiązań w projektowaniu maszyn montażowych

Wprowadzenie nowoczesnych rozwiązań do projektowania maszyn montażowych przynosi wiele korzyści, które mogą znacząco wpłynąć na efektywność produkcji oraz jakość końcowego produktu. Przede wszystkim, automatyzacja procesów pozwala na zwiększenie wydajności linii montażowej poprzez skrócenie czasu cyklu produkcyjnego oraz minimalizację błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie wyższej precyzji montażu oraz powtarzalności procesów. Kolejną korzyścią jest możliwość zbierania danych w czasie rzeczywistym dzięki integracji systemów IoT. Monitorowanie wydajności maszyn pozwala na szybką identyfikację problemów oraz ich natychmiastowe rozwiązanie, co przekłada się na mniejsze przestoje i wyższe zyski. Nowoczesne technologie umożliwiają także łatwiejsze dostosowywanie maszyn do zmieniających się potrzeb rynku, co jest szczególnie istotne w branżach o dużej dynamice zmian. Dzięki elastycznym rozwiązaniom inżynierowie mogą szybko wprowadzać modyfikacje do istniejących linii produkcyjnych bez konieczności ich całkowitej przebudowy.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn montażowych

Podczas projektowania maszyn montażowych inżynierowie mogą napotkać wiele pułapek, które mogą prowadzić do nieefektywnych rozwiązań lub problemów w późniejszym etapie produkcji. Jednym z najczęstszych błędów jest niedostateczne uwzględnienie ergonomii stanowiska pracy. Ignorowanie komfortu operatora może prowadzić do zwiększonego zmęczenia i obniżonej wydajności. Kolejnym powszechnym problemem jest brak odpowiedniej analizy wymagań klienta oraz specyfikacji produktu. Niezrozumienie potrzeb rynku może skutkować zaprojektowaniem maszyny, która nie spełnia oczekiwań użytkowników lub nie jest dostosowana do specyfiki produkcji. Dodatkowo, inżynierowie często pomijają etap testowania prototypów, co może prowadzić do wykrywania błędów dopiero po wdrożeniu maszyny do produkcji. Warto również zwrócić uwagę na kwestie związane z kosztami – nieodpowiednie oszacowanie budżetu może prowadzić do opóźnień lub konieczności rezygnacji z kluczowych funkcji maszyny. Ostatnim istotnym błędem jest brak współpracy między różnymi działami firmy podczas procesu projektowania.

Jakie są najlepsze praktyki w projektowaniu maszyn montażowych

Aby osiągnąć sukces w projektowaniu maszyn montażowych, warto stosować sprawdzone praktyki, które mogą znacznie poprawić jakość i efektywność procesu produkcyjnego. Po pierwsze, kluczowe jest przeprowadzenie dokładnej analizy wymagań przed rozpoczęciem prac projektowych. Zrozumienie potrzeb klientów oraz specyfiki produktów pozwala na lepsze dostosowanie maszyny do realiów rynkowych. Po drugie, warto inwestować czas w tworzenie prototypów i ich testowanie przed wdrożeniem do produkcji. Testy pozwalają na wykrycie ewentualnych problemów oraz optymalizację rozwiązań jeszcze przed rozpoczęciem seryjnej produkcji. Kolejną dobrą praktyką jest stosowanie metody iteracyjnej w procesie projektowania – ciągłe doskonalenie rozwiązań na podstawie feedbacku od użytkowników oraz wyników testów może znacząco wpłynąć na jakość końcowego produktu. Ważne jest także uwzględnienie aspektów związanych z bezpieczeństwem pracy oraz ochroną środowiska już na etapie projektowania maszyny.

Jakie są przykłady zastosowań maszyn montażowych w różnych branżach

Maszyny montażowe znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że mogą być dostosowane do specyficznych potrzeb każdego sektora. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do składania pojazdów oraz instalacji komponentów takich jak silniki czy układy hamulcowe. Automatyzacja tych procesów pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich podczas montażu skomplikowanych elementów samochodowych. W branży elektronicznej maszyny montażowe służą do łączenia podzespołów elektronicznych na płytkach PCB, co wymaga precyzyjnego umiejscowienia elementów oraz ich lutowania. W sektorze spożywczym maszyny te są wykorzystywane do pakowania produktów oraz ich etykietowania, co przyspiesza proces dystrybucji towarów i zapewnia zgodność z normami jakościowymi. Również w przemyśle farmaceutycznym maszyny montażowe odgrywają kluczową rolę w pakowaniu leków oraz ich kontroli jakości przed wypuszczeniem na rynek.

Jakie są koszty związane z projektowaniem maszyn montażowych

Koszty związane z projektowaniem maszyn montażowych mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały użyte do budowy maszyny. Na początku procesu należy uwzględnić koszty związane z badaniami i analizą wymagań klienta oraz rynku – te działania są kluczowe dla stworzenia odpowiedniego projektu i mogą wymagać znacznych nakładów finansowych. Następnie należy doliczyć wydatki związane z tworzeniem prototypu oraz jego testowaniem; te etapy są niezbędne dla zapewnienia wysokiej jakości końcowego produktu i mogą wiązać się z dodatkowymi kosztami materiałowymi oraz robocizny. Koszt samej produkcji maszyny również może być znaczny – zależy on od wyboru komponentów oraz technologii automatyzacji użytych w projekcie.