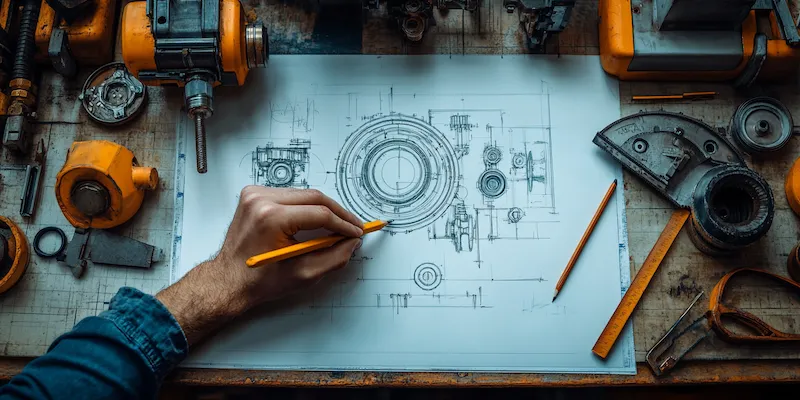

Projektowanie maszyn roboczych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i niezawodność. W pierwszej kolejności należy zwrócić uwagę na funkcjonalność maszyny, co oznacza, że projektant musi dokładnie określić, jakie zadania maszyna ma wykonywać oraz w jakich warunkach będzie pracować. Ważne jest również zrozumienie wymagań użytkowników, aby dostosować projekt do ich potrzeb. Kolejnym istotnym elementem jest dobór odpowiednich materiałów, które muszą być zarówno wytrzymałe, jak i lekkie, aby zminimalizować zużycie energii. Warto także rozważyć aspekty ergonomiczne, które wpływają na komfort pracy operatorów. Oprócz tego nie można zapominać o bezpieczeństwie użytkowników oraz ochronie środowiska, co staje się coraz ważniejsze w dzisiejszym świecie. Dlatego projektanci muszą być dobrze zaznajomieni z obowiązującymi normami i regulacjami prawnymi.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

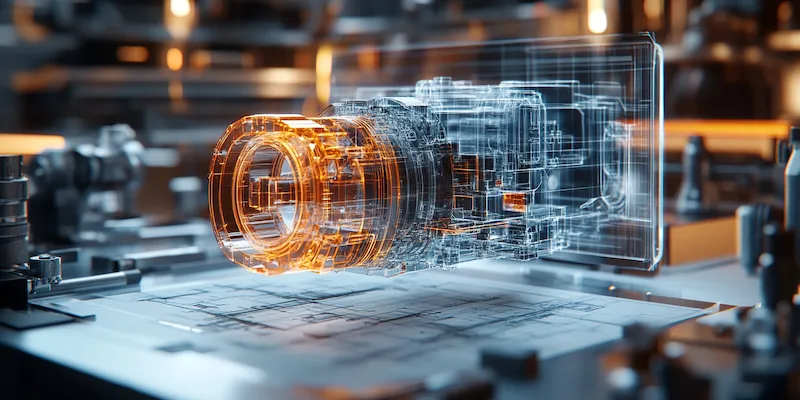

W dzisiejszych czasach projektowanie maszyn roboczych opiera się na nowoczesnych technologiach, które znacznie usprawniają cały proces. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny. Dzięki temu projektanci mogą szybko wprowadzać zmiany i optymalizować konstrukcję przed rozpoczęciem produkcji. Ponadto technologie takie jak druk 3D stają się coraz bardziej popularne w prototypowaniu komponentów maszyn, co pozwala na szybkie testowanie różnych rozwiązań. Warto również zwrócić uwagę na automatyzację procesów projektowych, która przyspiesza realizację zadań i zwiększa ich precyzję. W kontekście maszyn roboczych nie można pominąć znaczenia systemów sterowania i monitorowania, które pozwalają na bieżąco śledzić wydajność oraz stan techniczny urządzeń. Integracja sztucznej inteligencji i uczenia maszynowego w projektowaniu maszyn roboczych otwiera nowe możliwości w zakresie optymalizacji procesów oraz przewidywania awarii.

Jakie są najczęstsze błędy w projektowaniu maszyn roboczych

Podczas projektowania maszyn roboczych często popełniane są błędy, które mogą prowadzić do poważnych konsekwencji zarówno dla samej maszyny, jak i jej użytkowników. Jednym z najczęstszych problemów jest niewłaściwe określenie wymagań funkcjonalnych, co skutkuje stworzeniem urządzenia, które nie spełnia oczekiwań użytkowników lub nie jest w stanie wykonać zamierzonych zadań. Innym częstym błędem jest niedostateczna analiza warunków pracy maszyny, co może prowadzić do jej szybkiego zużycia lub uszkodzeń. Projektanci często pomijają również kwestie ergonomiczne, co wpływa na komfort pracy operatorów i może prowadzić do urazów. Zbyt skomplikowane konstrukcje mogą być trudne w obsłudze oraz konserwacji, co zwiększa ryzyko awarii. Niezastosowanie się do norm bezpieczeństwa to kolejny istotny błąd, który może mieć poważne konsekwencje prawne oraz finansowe. Warto także zwrócić uwagę na brak testowania prototypów przed wdrożeniem do produkcji, co może prowadzić do kosztownych poprawek i opóźnień w realizacji projektu.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych kształtuje się pod wpływem wielu innowacyjnych trendów technologicznych oraz zmieniających się potrzeb rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W tym kontekście rośnie znaczenie robotyzacji oraz integracji systemów sztucznej inteligencji w maszynach roboczych, co umożliwia im samodzielne podejmowanie decyzji oraz adaptację do zmieniających się warunków pracy. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie stanu technicznego maszyn oraz przewidywanie awarii dzięki analizie danych w czasie rzeczywistym. Warto również zauważyć rosnące zainteresowanie ekologicznymi rozwiązaniami w projektowaniu maszyn roboczych, co wiąże się z koniecznością ograniczenia negatywnego wpływu na środowisko naturalne. Projektanci coraz częściej poszukują materiałów biodegradowalnych oraz energooszczędnych rozwiązań technologicznych.

Jakie umiejętności są niezbędne w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych to dziedzina, która wymaga od inżynierów i projektantów szerokiego zakresu umiejętności oraz wiedzy technicznej. Kluczową umiejętnością jest znajomość zasad mechaniki, co pozwala na tworzenie efektywnych i funkcjonalnych konstrukcji. Projektanci muszą być również biegli w obsłudze oprogramowania CAD, które jest niezbędne do tworzenia modeli 3D oraz przeprowadzania symulacji. Warto także posiadać umiejętności analityczne, które umożliwiają ocenę wydajności projektowanych maszyn oraz identyfikację potencjalnych problemów. Zrozumienie zasad ergonomii jest równie istotne, ponieważ wpływa na komfort pracy operatorów oraz bezpieczeństwo użytkowania maszyn. Umiejętność pracy w zespole jest niezbędna, ponieważ projektowanie maszyn roboczych często wymaga współpracy z innymi specjalistami, takimi jak inżynierowie elektrycy czy programiści. Dodatkowo, znajomość aktualnych norm i przepisów dotyczących bezpieczeństwa oraz ochrony środowiska staje się coraz ważniejsza w kontekście odpowiedzialnego projektowania.

Jakie są różnice między projektowaniem maszyn roboczych a innych urządzeń

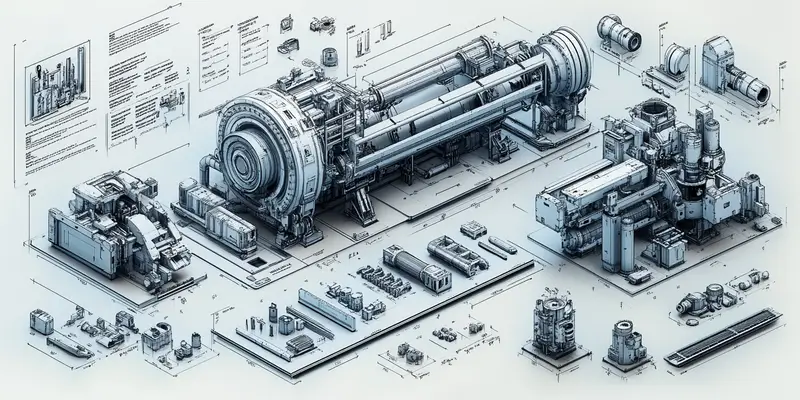

Projektowanie maszyn roboczych różni się od projektowania innych urządzeń ze względu na specyfikę ich zastosowania oraz wymagania funkcjonalne. Maszyny robocze są zazwyczaj zaprojektowane do wykonywania określonych zadań w trudnych warunkach, co wymaga szczególnej uwagi na aspekty wytrzymałościowe i niezawodność. W przeciwieństwie do wielu innych urządzeń, maszyny robocze często pracują w trybie ciągłym przez długie godziny, co stawia wysokie wymagania dotyczące ich trwałości i konserwacji. Kolejną różnicą jest większa złożoność mechaniczna maszyn roboczych, które mogą składać się z wielu ruchomych części i systemów sterujących. W projektowaniu takich urządzeń kluczowe jest zrozumienie interakcji między różnymi komponentami oraz ich wpływu na ogólną wydajność maszyny. Ponadto, maszyny robocze muszą spełniać rygorystyczne normy bezpieczeństwa, co wymaga dodatkowych analiz i testów. W przypadku innych urządzeń, takich jak elektronika konsumpcyjna, nacisk kładzie się bardziej na estetykę i funkcjonalność użytkową niż na wytrzymałość mechaniczną.

Jakie są najważniejsze etapy procesu projektowania maszyn roboczych

Proces projektowania maszyn roboczych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia efektywnego i niezawodnego urządzenia. Pierwszym krokiem jest analiza potrzeb użytkowników oraz określenie wymagań funkcjonalnych maszyny. Na tym etapie projektanci zbierają informacje dotyczące oczekiwań klientów oraz warunków pracy, co pozwala na stworzenie wstępnych założeń projektu. Następnie następuje faza koncepcyjna, w której opracowywane są różne pomysły na konstrukcję maszyny. W tym etapie istotne jest wykorzystanie narzędzi CAD do tworzenia modeli 3D oraz symulacji działania maszyny. Po zatwierdzeniu koncepcji przechodzi się do fazy szczegółowego projektowania, gdzie opracowywane są wszystkie komponenty oraz systemy sterujące. Kolejnym krokiem jest budowa prototypu, który pozwala na przetestowanie działania maszyny w rzeczywistych warunkach. Testowanie prototypu jest kluczowe dla identyfikacji ewentualnych problemów oraz optymalizacji konstrukcji przed wdrożeniem do produkcji. Po zakończeniu testów i wprowadzeniu poprawek następuje faza produkcji seryjnej oraz wdrożenia maszyny do użytku.

Jakie są najnowsze trendy w materiałach wykorzystywanych w projektowaniu maszyn roboczych

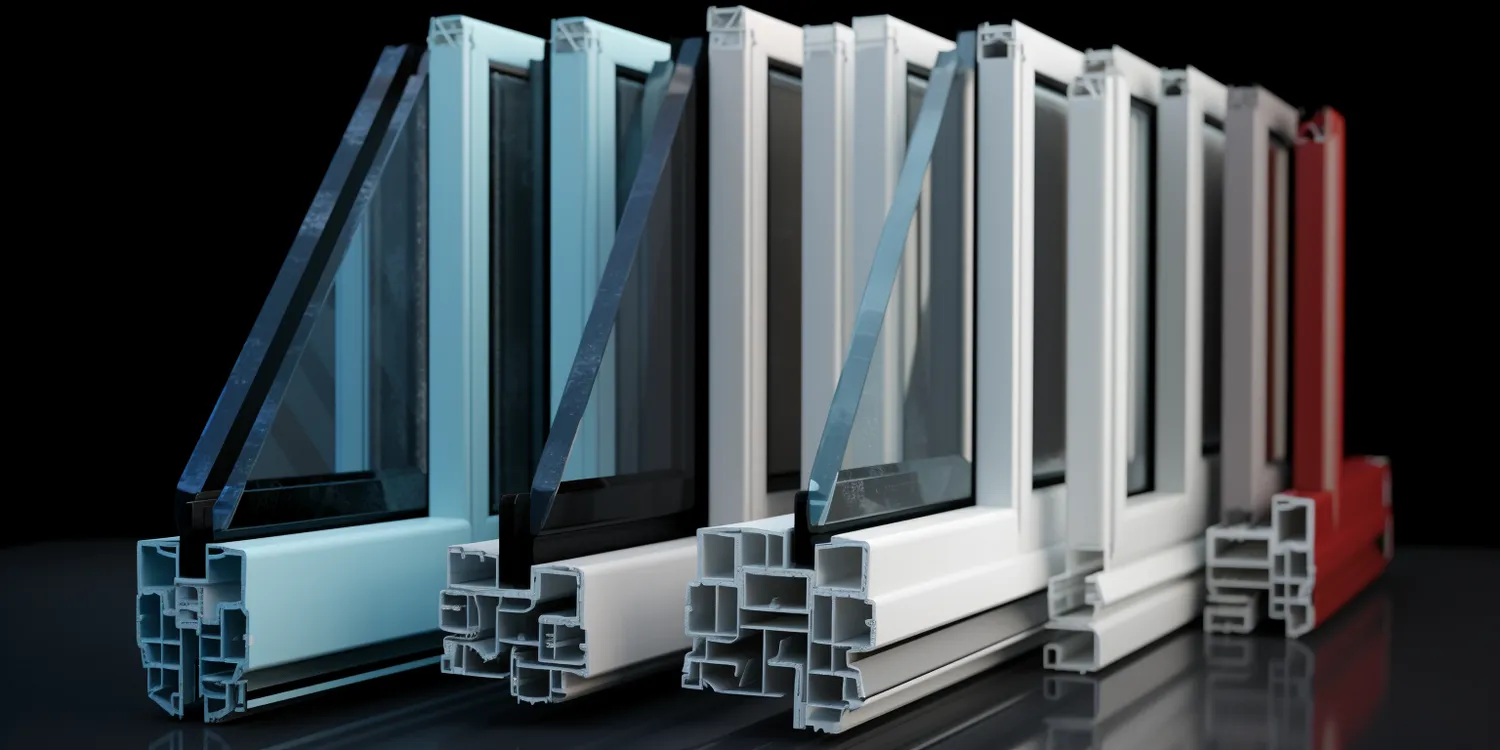

Najnowsze trendy w materiałach wykorzystywanych w projektowaniu maszyn roboczych koncentrują się na poszukiwaniu rozwiązań, które zwiększają wydajność i trwałość tych urządzeń przy jednoczesnym minimalizowaniu ich wpływu na środowisko. Coraz większą popularnością cieszą się materiały kompozytowe, które łączą lekkość z wysoką wytrzymałością mechaniczną. Dzięki temu możliwe jest zmniejszenie masy maszyn bez utraty ich funkcjonalności czy bezpieczeństwa użytkowania. W ostatnich latach rośnie również zainteresowanie materiałami biodegradowalnymi oraz ekologicznymi alternatywami dla tradycyjnych surowców, co wpisuje się w globalny trend zrównoważonego rozwoju. Inżynierowie coraz częściej korzystają z nanotechnologii do poprawy właściwości materiałów, takich jak odporność na korozję czy ścieranie. Dodatkowo rozwijają się technologie powlekania powierzchniowego, które zwiększają trwałość komponentów maszyn poprzez ochronę przed działaniem czynników atmosferycznych czy chemicznych. Warto również zauważyć rosnącą rolę metali lekkich, takich jak aluminium czy tytan, które znajdują zastosowanie w konstrukcjach wymagających dużej wytrzymałości przy niskiej wadze.

Jakie są zastosowania maszyn roboczych w różnych branżach przemysłowych

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je kluczowym elementem nowoczesnej produkcji i logistyki. W przemyśle budowlanym maszyny takie jak koparki czy ładowarki są niezbędne do wykonywania prac ziemnych oraz transportu materiałów budowlanych. W sektorze motoryzacyjnym maszyny robocze odgrywają kluczową rolę w procesach montażowych oraz obróbczych, gdzie precyzyjne narzędzia CNC są wykorzystywane do produkcji komponentów samochodowych. W przemyśle spożywczym maszyny pakujące i sortujące automatyzują procesy produkcyjne, co zwiększa efektywność i jakość produktów końcowych. Również w logistyce maszyny takie jak wózki widłowe czy roboty magazynowe usprawniają procesy transportowe i magazynowe, co przekłada się na oszczędności czasu i kosztów operacyjnych. W sektorze energetycznym maszyny robocze są wykorzystywane do budowy farm wiatrowych czy instalacji paneli słonecznych, co wspiera rozwój odnawialnych źródeł energii.

Jakie wyzwania stoją przed inżynierami zajmującymi się projektowaniem maszyn roboczych

Inżynierowie zajmujący się projektowaniem maszyn roboczych stają przed wieloma wyzwaniami związanymi zarówno z technologią, jak i zmieniającymi się wymaganiami rynku. Jednym z głównych wyzwań jest konieczność dostosowywania projektów do szybko rozwijających się technologii oraz trendów rynkowych. Innowacje takie jak sztuczna inteligencja czy Internet Rzeczy wymagają od inżynierów ciągłego uczenia się i adaptacji do nowych narzędzi oraz metod pracy. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości produktów przy jednoczesnym ograniczeniu kosztów produkcji, co wymaga optymalizacji procesów inżynieryjnych oraz efektywnego zarządzania zasobami ludzkimi i materialnymi.