Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która charakteryzuje się integracją nowoczesnych technologii w procesach produkcyjnych. W przeciwieństwie do wcześniejszych rewolucji, które koncentrowały się na mechanizacji i automatyzacji, Przemysł 4.0 wprowadza zaawansowane systemy informacyjne oraz komunikacyjne, które umożliwiają inteligentne zarządzanie produkcją. Kluczowymi elementami tej rewolucji są Internet Rzeczy, sztuczna inteligencja, big data oraz robotyka. Dzięki tym technologiom możliwe jest zbieranie i analiza danych w czasie rzeczywistym, co pozwala na optymalizację procesów oraz zwiększenie efektywności produkcji. Przemysł 4.0 stawia również duży nacisk na elastyczność i personalizację produktów, co oznacza, że przedsiębiorstwa mogą szybciej reagować na zmieniające się potrzeby klientów.

Jakie technologie są kluczowe w Przemysłu 4.0

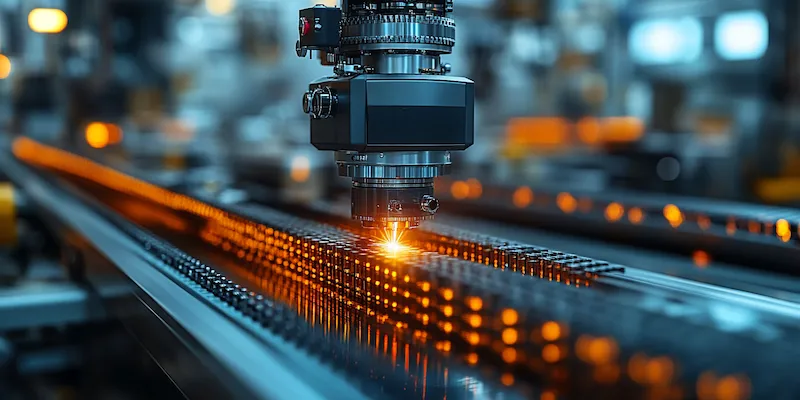

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Internet Rzeczy (IoT) to jedna z najważniejszych innowacji, która pozwala na połączenie maszyn i urządzeń w sieć, umożliwiając im wymianę danych oraz monitorowanie ich stanu w czasie rzeczywistym. Sztuczna inteligencja (AI) jest kolejnym istotnym elementem, który wspiera analizę danych oraz podejmowanie decyzji na podstawie zgromadzonych informacji. Big data to technologia, która umożliwia przetwarzanie ogromnych zbiorów danych, co pozwala na identyfikację wzorców i trendów w produkcji. Robotyka również odgrywa ważną rolę w Przemysłu 4.0, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i potrafią wykonywać skomplikowane zadania z dużą precyzją.

Jakie korzyści niesie ze sobą Przemysł 4.0 dla firm

Wprowadzenie rozwiązań związanych z Przemysłem 4.0 przynosi wiele korzyści dla przedsiębiorstw działających w różnych branżach. Jedną z najważniejszych zalet jest zwiększenie efektywności produkcji poprzez automatyzację procesów oraz optymalizację zarządzania zasobami. Dzięki możliwości monitorowania maszyn i urządzeń w czasie rzeczywistym firmy mogą szybko identyfikować problemy i podejmować odpowiednie działania naprawcze, co przekłada się na mniejsze przestoje i straty finansowe. Kolejną korzyścią jest możliwość personalizacji produktów zgodnie z indywidualnymi potrzebami klientów, co zwiększa ich satysfakcję i lojalność wobec marki. Przemysł 4.0 sprzyja również innowacjom, ponieważ firmy mają dostęp do zaawansowanych narzędzi analitycznych oraz technologii, które pozwalają na rozwijanie nowych produktów i usług.

Jakie wyzwania stoją przed firmami wdrażającymi Przemysł 4.0

Mimo licznych korzyści związanych z wdrażaniem rozwiązań Przemysłu 4.0, przedsiębiorstwa muszą zmierzyć się z wieloma wyzwaniami podczas tego procesu. Jednym z najważniejszych problemów jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii oraz systemów informacyjnych. Wiele osób obawia się utraty pracy na rzecz automatyzacji, co może prowadzić do oporu przed zmianami w organizacji. Kolejnym wyzwaniem jest integracja różnych systemów informatycznych oraz urządzeń w jedną spójną sieć, co często wymaga znacznych inwestycji finansowych oraz czasowych. Bezpieczeństwo danych również stanowi istotny problem, ponieważ wzrost liczby połączonych urządzeń zwiększa ryzyko cyberataków oraz kradzieży informacji.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego wdrożenie przynosi wymierne korzyści. W sektorze motoryzacyjnym, na przykład, producenci korzystają z zaawansowanych systemów robotycznych do montażu pojazdów, co zwiększa precyzję i szybkość produkcji. Dzięki zastosowaniu Internetu Rzeczy możliwe jest monitorowanie stanu maszyn oraz przewidywanie awarii, co pozwala na minimalizację przestojów. W branży spożywczej technologia ta umożliwia śledzenie łańcucha dostaw, co jest kluczowe dla zapewnienia bezpieczeństwa żywności. Firmy mogą monitorować temperaturę i wilgotność w czasie rzeczywistym, co pozwala na utrzymanie odpowiednich warunków przechowywania produktów. W sektorze energetycznym Przemysł 4.0 przyczynia się do efektywniejszego zarządzania źródłami energii, dzięki czemu możliwe jest optymalizowanie zużycia energii oraz redukcja kosztów.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0

Wraz z rozwojem Przemysłu 4.0 zmieniają się również wymagania dotyczące umiejętności pracowników. Kluczowe stają się kompetencje związane z obsługą nowoczesnych technologii, takich jak programowanie, analiza danych oraz znajomość systemów automatyki przemysłowej. Pracownicy muszą być elastyczni i gotowi do ciągłego uczenia się, ponieważ technologie rozwijają się w szybkim tempie. Umiejętności interpersonalne również zyskują na znaczeniu, ponieważ współpraca w zespołach multidyscyplinarnych staje się normą w nowoczesnych przedsiębiorstwach. Zdolność do kreatywnego myślenia oraz rozwiązywania problemów jest niezbędna w kontekście innowacji i adaptacji do zmieniającego się otoczenia rynkowego. Dodatkowo, znajomość zasad bezpieczeństwa cybernetycznego staje się kluczowa, aby chronić dane firmowe przed zagrożeniami zewnętrznymi.

Jakie są perspektywy rozwoju Przemysłu 4.0 w przyszłości

Przemysł 4.0 ma przed sobą obiecujące perspektywy rozwoju, które mogą znacząco wpłynąć na sposób funkcjonowania przedsiębiorstw na całym świecie. W miarę jak technologie będą się rozwijać, można spodziewać się coraz większej automatyzacji procesów produkcyjnych oraz integracji sztucznej inteligencji w codziennych operacjach biznesowych. Przewiduje się również wzrost znaczenia analizy danych oraz big data, co pozwoli firmom na podejmowanie bardziej świadomych decyzji strategicznych opartych na rzeczywistych danych rynkowych i zachowaniach klientów. W przyszłości możemy także oczekiwać dalszego rozwoju Internetu Rzeczy, który umożliwi jeszcze bardziej zaawansowane monitorowanie i zarządzanie procesami produkcyjnymi. Zmiany te będą miały wpływ nie tylko na efektywność produkcji, ale również na zrównoważony rozwój i ochronę środowiska, ponieważ nowe technologie mogą przyczynić się do redukcji odpadów oraz optymalizacji zużycia surowców naturalnych.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji produkcji dzięki wynalezieniu maszyny parowej oraz rozwoju przemysłu tekstylnego. Druga rewolucja przyniosła masową produkcję dzięki zastosowaniu linii montażowych i elektryczności, co znacznie zwiększyło wydajność produkcji. Trzecia rewolucja to era automatyzacji i komputeryzacji procesów produkcyjnych, która rozpoczęła się w drugiej połowie XX wieku i doprowadziła do powstania nowoczesnych systemów sterowania procesami przemysłowymi. W przeciwieństwie do tych wcześniejszych etapów Przemysł 4.0 kładzie nacisk na inteligentne połączenie ludzi i maszyn poprzez wykorzystanie technologii cyfrowych oraz analizy danych w czasie rzeczywistym.

Jakie są kluczowe wyzwania związane z transformacją cyfrową w Przemysłu 4.0

Transformacja cyfrowa związana z wdrażaniem Przemysłu 4.0 wiąże się z szeregiem wyzwań dla przedsiębiorstw, które pragną skutecznie zaadoptować nowe technologie w swoich procesach produkcyjnych. Jednym z głównych wyzwań jest konieczność przystosowania istniejącej infrastruktury do nowych systemów informacyjnych oraz technologii automatyzacji, co często wiąże się z dużymi nakładami finansowymi oraz czasowymi. Firmy muszą także zmierzyć się z problemem integracji różnych technologii oraz urządzeń pochodzących od różnych producentów, co może prowadzić do trudności w komunikacji między nimi. Ponadto wiele organizacji boryka się z brakiem odpowiednich umiejętności u pracowników, co utrudnia wdrożenie nowych rozwiązań technologicznych i ich efektywne wykorzystanie w codziennej pracy.

Jakie są najlepsze praktyki wdrażania Przemysłu 4.0

Aby skutecznie wdrożyć rozwiązania związane z Przemysłem 4.0, firmy powinny stosować szereg najlepszych praktyk, które pomogą im osiągnąć zamierzone cele biznesowe i technologiczne. Kluczowym krokiem jest przeprowadzenie dokładnej analizy potrzeb organizacji oraz identyfikacja obszarów wymagających poprawy lub modernizacji. Następnie warto opracować strategię transformacji cyfrowej uwzględniającą cele krótko- i długoterminowe oraz zasoby dostępne dla firmy. Ważne jest także zaangażowanie pracowników na wszystkich poziomach organizacji; ich opinie i sugestie mogą przyczynić się do lepszego dostosowania wdrażanych rozwiązań do rzeczywistych potrzeb firmy. Szkolenia dla pracowników powinny być integralną częścią procesu transformacji cyfrowej; inwestycja w rozwój kompetencji personelu pozwoli im lepiej radzić sobie z nowymi technologiami i systemami informacyjnymi.

Jakie są kluczowe trendy w Przemysłu 4.0 na przyszłość

W miarę jak Przemysł 4.0 ewoluuje, pojawiają się nowe trendy, które mogą znacząco wpłynąć na przyszłość produkcji i zarządzania przedsiębiorstwami. Jednym z najważniejszych trendów jest rozwój sztucznej inteligencji i uczenia maszynowego, które umożliwiają automatyzację bardziej skomplikowanych procesów oraz podejmowanie decyzji na podstawie analizy danych. Wzrost znaczenia zrównoważonego rozwoju oraz ekologicznych praktyk również staje się kluczowy; przedsiębiorstwa coraz częściej wdrażają rozwiązania mające na celu redukcję emisji CO2 oraz minimalizację odpadów. W kontekście globalizacji i zmieniających się rynków, elastyczność produkcji oraz zdolność do szybkiej adaptacji do potrzeb klientów stają się niezbędne. Dodatkowo, rozwój technologii blockchain może przyczynić się do zwiększenia transparentności w łańcuchu dostaw, co jest istotne dla budowania zaufania między partnerami biznesowymi.