Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii z procesami produkcyjnymi. W odróżnieniu od poprzednich rewolucji, które skupiały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 wprowadza inteligentne systemy, które potrafią komunikować się ze sobą oraz analizować dane w czasie rzeczywistym. Kluczowymi elementami tej rewolucji są Internet Rzeczy, sztuczna inteligencja, big data oraz robotyka. Dzięki tym technologiom przedsiębiorstwa mogą zwiększać efektywność produkcji, optymalizować procesy oraz lepiej dostosowywać się do potrzeb klientów. W praktyce oznacza to, że fabryki stają się bardziej elastyczne i zdolne do szybkiej reakcji na zmieniające się warunki rynkowe.

Jakie technologie napędzają Przemysł 4.0 i ich zastosowanie?

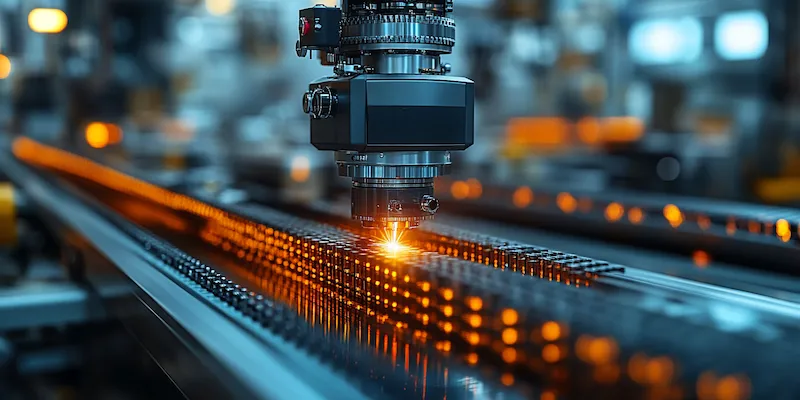

W sercu Przemysłu 4.0 znajdują się różnorodne technologie, które współdziałają ze sobą, tworząc złożone ekosystemy produkcyjne. Internet Rzeczy (IoT) umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych oraz ich analizę w czasie rzeczywistym. Sztuczna inteligencja (AI) natomiast przetwarza te dane, identyfikuje wzorce oraz podejmuje decyzje optymalizacyjne bez potrzeby ludzkiej interwencji. Robotyka również odgrywa kluczową rolę w automatyzacji procesów produkcyjnych, a nowoczesne roboty są coraz bardziej zaawansowane i zdolne do wykonywania skomplikowanych zadań w dynamicznych środowiskach fabrycznych. Big data to kolejny istotny element Przemysłu 4.0, który pozwala na gromadzenie i analizowanie ogromnych ilości danych generowanych przez maszyny i systemy produkcyjne. Dzięki temu przedsiębiorstwa mogą podejmować lepsze decyzje strategiczne oraz przewidywać przyszłe trendy rynkowe.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0 w firmach?

Wdrożenie Przemysłu 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw, które decydują się na modernizację swoich procesów produkcyjnych. Po pierwsze, zwiększona efektywność operacyjna jest jednym z najważniejszych atutów wynikających z zastosowania nowoczesnych technologii. Automatyzacja procesów pozwala na szybsze wykonywanie zadań oraz redukcję błędów ludzkich, co przekłada się na wyższą jakość produktów. Po drugie, elastyczność produkcji staje się kluczowym czynnikiem konkurencyjności na rynku. Dzięki inteligentnym systemom firmy mogą szybko dostosowywać swoje linie produkcyjne do zmieniających się potrzeb klientów i trendów rynkowych. Kolejną korzyścią jest możliwość lepszego zarządzania zasobami dzięki analizie danych w czasie rzeczywistym, co pozwala na optymalizację zużycia energii czy surowców.

Jakie wyzwania stoją przed firmami przy wdrażaniu Przemysłu 4.0?

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieje wiele wyzwań, które przedsiębiorstwa muszą pokonać podczas transformacji cyfrowej swoich procesów produkcyjnych. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne dla wielu firm, zwłaszcza tych mniejszych lub średnich. Kolejnym wyzwaniem jest brak odpowiednich umiejętności wśród pracowników, którzy muszą być przeszkoleni w zakresie obsługi nowych systemów oraz technologii. To wymaga nie tylko czasu, ale także zaangażowania ze strony kierownictwa firmy w rozwój kompetencji zespołu. Dodatkowo integracja różnych systemów informatycznych może okazać się skomplikowana i czasochłonna, co może prowadzić do opóźnień w realizacji projektów związanych z transformacją cyfrową.

Jakie są przykłady zastosowania Przemysłu 4.0 w różnych branżach?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, co ilustruje jego wszechstronność oraz potencjał do transformacji tradycyjnych modeli biznesowych. W sektorze motoryzacyjnym, na przykład, producenci wykorzystują zaawansowane systemy robotyczne do automatyzacji linii produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. Dzięki zastosowaniu technologii IoT, samochody stają się bardziej inteligentne, umożliwiając zbieranie danych o zachowaniach kierowców oraz warunkach drogowych, co z kolei prowadzi do rozwoju systemów autonomicznych. W branży spożywczej Przemysł 4.0 przyczynia się do poprawy jakości produktów poprzez monitorowanie procesów produkcyjnych w czasie rzeczywistym oraz ścisłą kontrolę nad łańcuchem dostaw. Dzięki technologii big data firmy mogą analizować preferencje konsumentów i dostosowywać swoje oferty do zmieniających się trendów rynkowych. W sektorze zdrowia z kolei zastosowanie sztucznej inteligencji i analizy danych pozwala na szybsze diagnozowanie chorób oraz personalizację terapii, co znacząco wpływa na jakość opieki medycznej.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0?

W obliczu transformacji związanej z Przemysłem 4.0 pojawia się potrzeba zdobywania nowych umiejętności przez pracowników, aby mogli skutecznie funkcjonować w nowoczesnym środowisku pracy. Kluczowe znaczenie mają umiejętności techniczne związane z obsługą nowoczesnych technologii, takich jak programowanie, analiza danych czy znajomość systemów automatyzacji. Wiedza na temat sztucznej inteligencji oraz Internetu Rzeczy staje się coraz bardziej pożądana na rynku pracy, ponieważ firmy poszukują specjalistów zdolnych do wdrażania i zarządzania tymi technologiami. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole, kreatywność oraz umiejętność rozwiązywania problemów. W erze Przemysłu 4.0 istotne jest także ciągłe uczenie się i adaptacja do zmieniającego się otoczenia, co oznacza konieczność uczestnictwa w kursach i szkoleniach oraz śledzenia najnowszych trendów w branży.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0?

Przyszłość Przemysłu 4.0 zapowiada się niezwykle interesująco, a wiele trendów wskazuje na dalszy rozwój technologii oraz ich integrację z procesami produkcyjnymi. Jednym z kluczowych kierunków jest rozwój sztucznej inteligencji i uczenia maszynowego, które będą coraz bardziej wykorzystywane do optymalizacji procesów oraz podejmowania decyzji w czasie rzeczywistym. Zastosowanie AI pozwoli na przewidywanie awarii maszyn oraz automatyczne dostosowywanie parametrów produkcji do zmieniających się warunków rynkowych. Kolejnym istotnym trendem jest rozwój technologii blockchain, która może zapewnić większe bezpieczeństwo danych oraz transparentność w łańcuchu dostaw. Dzięki temu możliwe będzie śledzenie pochodzenia surowców oraz zapewnienie ich autentyczności, co ma szczególne znaczenie w branży spożywczej czy farmaceutycznej. Również rozwój technologii chmurowych będzie miał kluczowe znaczenie dla Przemysłu 4.0, umożliwiając elastyczne przechowywanie i przetwarzanie danych oraz łatwy dostęp do nich z różnych lokalizacji.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Aby zrozumieć unikalność Przemysłu 4.0, warto porównać go z wcześniejszymi rewolucjami przemysłowymi. Pierwsza rewolucja przemysłowa miała miejsce w XVIII wieku i była związana z mechanizacją produkcji przy użyciu maszyn parowych. Druga rewolucja przemysłowa nastąpiła na początku XX wieku i charakteryzowała się masową produkcją oraz zastosowaniem elektryczności w fabrykach. Trzecia rewolucja przemysłowa to era automatyzacji i informatyzacji procesów produkcyjnych, która rozpoczęła się w latach 70-tych XX wieku dzięki rozwojowi komputerów i technologii cyfrowych. W przeciwieństwie do tych wcześniejszych etapów, Przemysł 4.0 kładzie nacisk na integrację wszystkich elementów procesu produkcyjnego poprzez wykorzystanie nowoczesnych technologii komunikacyjnych oraz analizy danych w czasie rzeczywistym. To oznacza większą elastyczność i zdolność do szybkiego reagowania na zmieniające się potrzeby rynku oraz indywidualizację produktów zgodnie z oczekiwaniami klientów.

Jakie wyzwania etyczne wiążą się z Przemysłem 4.0?

Wraz z rozwojem Przemysłu 4.0 pojawiają się również liczne wyzwania etyczne związane z wykorzystaniem nowoczesnych technologii w procesach produkcyjnych i zarządzaniu danymi osobowymi pracowników oraz klientów. Jednym z głównych zagadnień jest kwestia prywatności danych – gromadzenie ogromnych ilości informacji o użytkownikach stawia przed firmami obowiązek zapewnienia odpowiednich zabezpieczeń przed ich nieuprawnionym dostępem czy wykorzystaniem. Dodatkowo pojawia się pytanie o odpowiedzialność za decyzje podejmowane przez algorytmy sztucznej inteligencji – kto ponosi odpowiedzialność za błędne decyzje lub działania wynikające z analizy danych? Warto również zwrócić uwagę na wpływ automatyzacji na rynek pracy – wiele tradycyjnych stanowisk może zostać zastąpionych przez maszyny, co rodzi obawy o przyszłość zatrudnienia dla wielu pracowników.

Jakie są najlepsze praktyki wdrażania Przemysłu 4.0 w firmach?

Aby skutecznie wdrożyć Przemysł 4.0 w firmach, warto stosować kilka najlepszych praktyk, które pomogą w osiągnięciu zamierzonych celów transformacji cyfrowej. Po pierwsze kluczowe jest opracowanie jasnej strategii wdrożenia opierającej się na dokładnej analizie potrzeb firmy oraz możliwości technologicznych dostępnych na rynku. Ważne jest zaangażowanie wszystkich interesariuszy – zarówno kierownictwa firmy, jak i pracowników – aby zapewnić pełne wsparcie dla zmian i ich akceptację w organizacji. Kolejnym krokiem jest inwestycja w odpowiednie technologie oraz infrastrukturę IT, które będą wspierać procesy produkcyjne i umożliwiać zbieranie danych potrzebnych do analizy i optymalizacji działań firmy. Szkolenie pracowników powinno być integralną częścią procesu wdrożenia – regularne kursy i warsztaty pozwolą im zdobywać nowe umiejętności niezbędne do pracy w nowoczesnym środowisku przemysłowym.