Przemysł hutniczy to gałąź przemysłu zajmująca się przetwarzaniem surowców mineralnych, głównie metali, w celu ich obróbki i produkcji gotowych wyrobów. W tym kontekście kluczowe jest zrozumienie, że przemysł hutniczy nie ogranicza się jedynie do wydobycia surowców, ale obejmuje również ich rafinację oraz formowanie w różnorodne produkty. W procesie tym wykorzystuje się różne technologie, takie jak pieczenie, topnienie czy walcowanie. Przemysł hutniczy odgrywa istotną rolę w gospodarce każdego kraju, ponieważ dostarcza materiały niezbędne do budowy infrastruktury, produkcji maszyn czy elektroniki. Jego znaczenie można zauważyć w wielu sektorach, takich jak budownictwo, motoryzacja czy energetyka. Warto również zwrócić uwagę na wpływ przemysłu hutniczego na środowisko, ponieważ procesy związane z wydobyciem i przetwarzaniem metali mogą prowadzić do zanieczyszczenia powietrza i wód.

Jakie są główne etapy produkcji w przemyśle hutniczym?

Produkcja w przemyśle hutniczym składa się z kilku kluczowych etapów, które są niezbędne do uzyskania finalnych produktów metalowych. Pierwszym krokiem jest wydobycie surowców mineralnych, które mogą pochodzić z kopalń lub być pozyskiwane z recyklingu. Po wydobyciu surowce te muszą zostać poddane odpowiedniej obróbce, aby usunąć zanieczyszczenia i przygotować je do dalszych procesów. Następnie następuje etap topnienia, gdzie surowce są podgrzewane w piecach hutniczych w celu uzyskania ciekłego metalu. Po schłodzeniu ciekły metal jest formowany w różnorodne kształty poprzez odlewanie lub walcowanie. Kolejnym istotnym etapem jest obróbka mechaniczna, która pozwala na nadanie produktom odpowiednich właściwości fizycznych i chemicznych. Na końcu procesu produkcji metalowe wyroby są poddawane kontroli jakości, aby upewnić się, że spełniają określone normy i standardy.

Jakie metody wykorzystywane są w przemyśle hutniczym?

W przemyśle hutniczym stosuje się różnorodne metody produkcji i obróbki metali, które są dostosowane do specyfiki surowców oraz wymagań finalnych produktów. Jedną z najpopularniejszych metod jest metoda pieca wysokotemperaturowego, która umożliwia topnienie metali żelaznych oraz ich stopów. Inną powszechnie stosowaną techniką jest elektroliza, która pozwala na wydobycie metali szlachetnych z ich rud poprzez proces chemiczny. W przypadku metali nieżelaznych często wykorzystuje się metodę odlewania ciśnieniowego, co pozwala na uzyskanie precyzyjnych kształtów i detali. Ważnym aspektem jest także recykling metali, który staje się coraz bardziej popularny ze względu na rosnące koszty surowców oraz potrzeby ochrony środowiska. Recykling pozwala na ponowne wykorzystanie materiałów już używanych w różnych produktach, co znacząco zmniejsza zapotrzebowanie na nowe surowce oraz ogranicza emisję gazów cieplarnianych związanych z ich wydobyciem i przetwarzaniem.

Jakie są największe wyzwania dla przemysłu hutniczego?

Przemysł hutniczy stoi przed wieloma wyzwaniami, które mogą wpłynąć na jego przyszłość oraz rozwój. Jednym z najważniejszych problemów jest rosnąca konkurencja na rynku globalnym, która zmusza firmy do ciągłego doskonalenia swoich procesów produkcyjnych oraz poszukiwania innowacyjnych rozwiązań technologicznych. Dodatkowo zmieniające się regulacje dotyczące ochrony środowiska stają się coraz bardziej restrykcyjne, co wymusza na przedsiębiorstwach inwestycje w technologie przyjazne dla środowiska oraz efektywność energetyczną. Kolejnym wyzwaniem jest zmniejszająca się dostępność surowców naturalnych oraz ich rosnące ceny na rynkach światowych. Firmy muszą więc szukać alternatywnych źródeł surowców lub rozwijać technologie recyklingu, aby zapewnić sobie stabilność dostaw materiałów potrzebnych do produkcji. Wreszcie warto zwrócić uwagę na zmiany demograficzne oraz rosnące oczekiwania społeczeństwa dotyczące warunków pracy i wynagrodzeń w branży hutniczej.

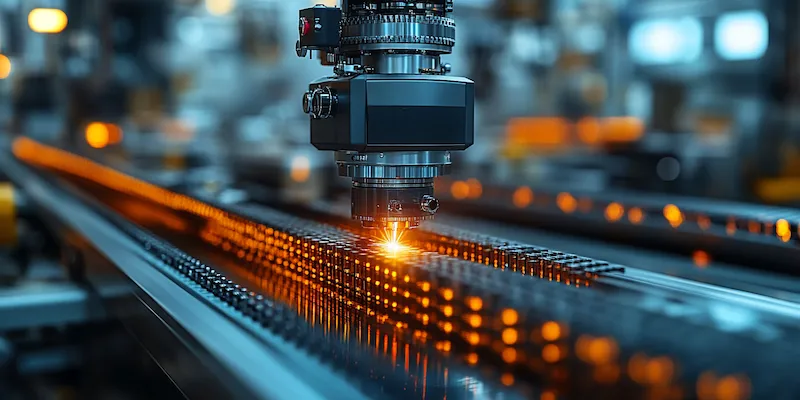

Jakie są kluczowe technologie w przemyśle hutniczym?

W przemyśle hutniczym kluczowe znaczenie mają nowoczesne technologie, które pozwalają na zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która umożliwia zminimalizowanie błędów ludzkich oraz zwiększenie wydajności. Dzięki zastosowaniu robotów przemysłowych i systemów sterowania, zakłady hutnicze mogą osiągnąć wyższy poziom precyzji w obróbce metali. Kolejną istotną technologią jest wykorzystanie zaawansowanych systemów monitorowania i analizy danych, które pozwalają na bieżąco śledzenie parametrów produkcji oraz identyfikację potencjalnych problemów. Wprowadzenie technologii Internetu Rzeczy (IoT) do przemysłu hutniczego umożliwia zbieranie danych z różnych maszyn i urządzeń, co pozwala na optymalizację procesów oraz minimalizację przestojów. Dodatkowo rozwój materiałów kompozytowych i stopów o wysokiej wytrzymałości staje się coraz bardziej popularny, co wpływa na jakość i trwałość produktów metalowych.

Jakie są główne zastosowania produktów przemysłu hutniczego?

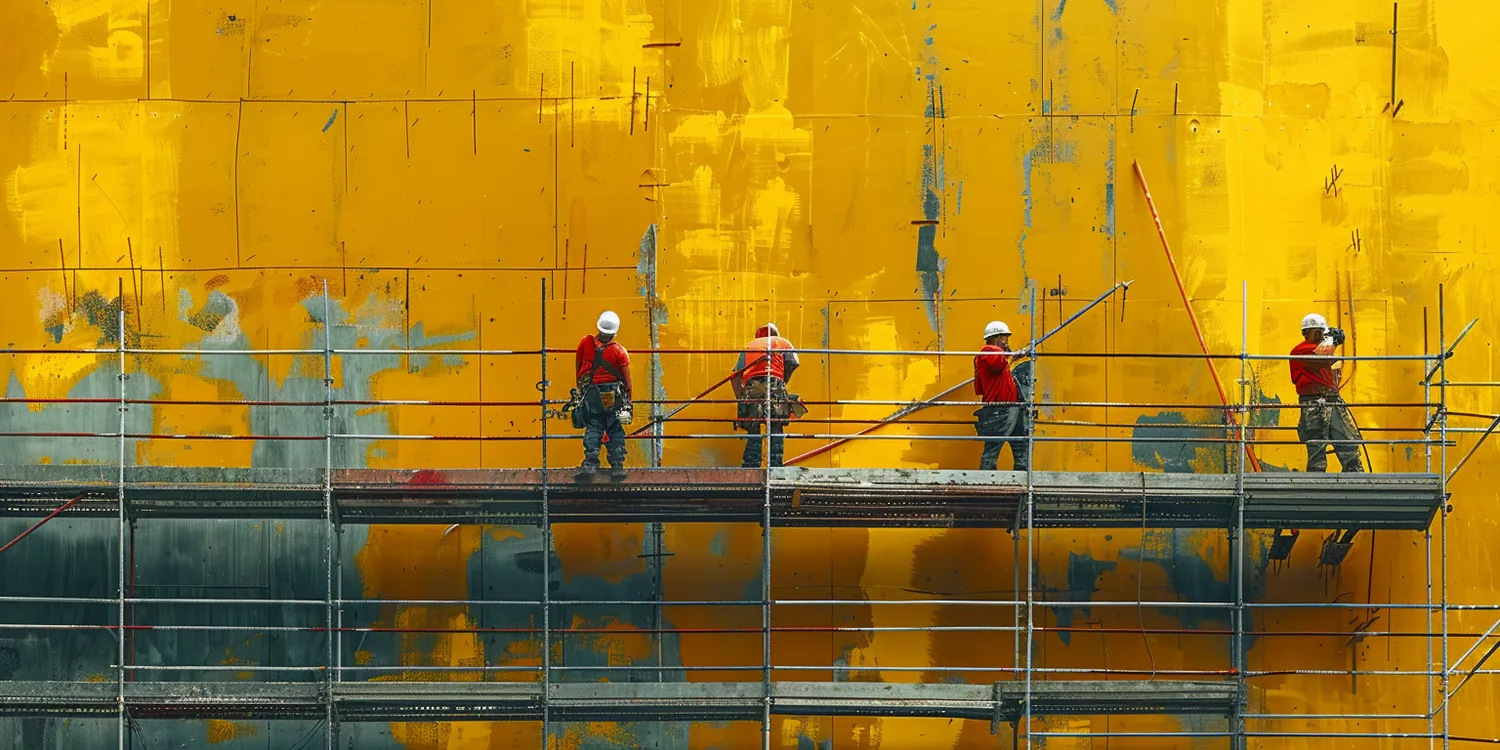

Produkty wytwarzane w przemyśle hutniczym znajdują szerokie zastosowanie w wielu dziedzinach życia codziennego oraz w różnych branżach gospodarki. W budownictwie metale są wykorzystywane do produkcji stalowych konstrukcji nośnych, które zapewniają stabilność i bezpieczeństwo budynków. Stal nierdzewna znajduje zastosowanie w produkcji elementów wyposażenia wnętrz, takich jak balustrady czy meble, dzięki swojej odporności na korozję i estetycznemu wyglądowi. W motoryzacji przemysł hutniczy dostarcza materiały do produkcji karoserii samochodowych oraz komponentów silników, co ma kluczowe znaczenie dla wydajności i bezpieczeństwa pojazdów. W sektorze energetycznym metale są niezbędne do budowy turbin wiatrowych, paneli słonecznych oraz infrastruktury związanej z wydobyciem i transportem surowców energetycznych. Ponadto produkty hutnicze znajdują zastosowanie w elektronice, gdzie wykorzystywane są do produkcji obudów urządzeń oraz przewodów elektrycznych.

Jakie są perspektywy rozwoju przemysłu hutniczego?

Perspektywy rozwoju przemysłu hutniczego są ściśle związane z postępem technologicznym oraz rosnącymi wymaganiami rynku. W miarę jak świat dąży do zrównoważonego rozwoju, przemysł hutniczy będzie musiał dostosować swoje procesy produkcyjne do nowych norm ekologicznych. Inwestycje w technologie przyjazne dla środowiska, takie jak wykorzystanie energii odnawialnej czy recykling materiałów, będą kluczowe dla przyszłości tego sektora. Dodatkowo rozwój materiałów o wysokiej wydajności oraz inteligentnych systemów zarządzania produkcją może przyczynić się do zwiększenia konkurencyjności firm hutniczych na rynku globalnym. Warto również zauważyć rosnące zainteresowanie produktami ekologicznymi, co stwarza nowe możliwości dla przedsiębiorstw zajmujących się recyklingiem metali oraz produkcją wyrobów z materiałów odnawialnych. W kontekście globalizacji przemysł hutniczy będzie musiał zmierzyć się z wyzwaniami związanymi z konkurencją międzynarodową oraz zmieniającymi się preferencjami konsumentów.

Jakie są najważniejsze trendy w przemyśle hutniczym?

W ostatnich latach można zaobserwować kilka istotnych trendów wpływających na rozwój przemysłu hutniczego. Jednym z nich jest rosnąca automatyzacja procesów produkcyjnych, która ma na celu zwiększenie efektywności i redukcję kosztów operacyjnych. Firmy inwestują w nowoczesne technologie, takie jak robotyka czy sztuczna inteligencja, aby usprawnić procesy obróbcze i minimalizować błędy ludzkie. Kolejnym ważnym trendem jest rozwój technologii przyjaznych dla środowiska, które mają na celu ograniczenie emisji gazów cieplarnianych oraz zużycia energii podczas produkcji metali. Coraz więcej przedsiębiorstw decyduje się na wdrożenie strategii zrównoważonego rozwoju, co staje się nie tylko obowiązkiem prawnym, ale także oczekiwaniem ze strony konsumentów. Dodatkowo rośnie znaczenie recyklingu metali jako sposobu na pozyskiwanie surowców wtórnych i ograniczenie negatywnego wpływu na środowisko naturalne.

Jakie są wyzwania związane z zatrudnieniem w przemyśle hutniczym?

Zatrudnienie w przemyśle hutniczym wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jego przyszłość oraz stabilność rynku pracy. Jednym z głównych problemów jest niedobór wykwalifikowanej kadry pracowników, co wynika zarówno z procesu starzejącego się społeczeństwa, jak i braku zainteresowania młodych ludzi pracą w tym sektorze. Przemysł hutniczy często wymaga specjalistycznego szkolenia oraz umiejętności technicznych, co może być barierą dla osób rozpoczynających swoją karierę zawodową. Dodatkowo zmieniające się technologie wymagają ciągłego kształcenia i adaptacji pracowników do nowych warunków pracy. Firmy muszą więc inwestować w programy szkoleniowe oraz współpracować z uczelniami technicznymi, aby przygotować przyszłych pracowników do wymagań rynku.

Jakie są kluczowe aspekty bezpieczeństwa pracy w przemyśle hutniczym?

Bezpieczeństwo pracy w przemyśle hutniczym to jeden z najważniejszych aspektów zarządzania zakładami produkcyjnymi. Pracownicy narażeni są na różnorodne zagrożenia związane z obsługą maszyn, wysokimi temperaturami czy substancjami chemicznymi stosowanymi podczas procesów produkcyjnych. Dlatego kluczowe jest wdrażanie odpowiednich procedur bezpieczeństwa oraz regularne szkolenie pracowników dotyczące zasad BHP. Firmy powinny inwestować w nowoczesne systemy ochrony osobistej dla pracowników, takie jak odzież ochronna czy sprzęt zabezpieczający przed urazami mechanicznymi lub chemicznymi. Ważnym elementem jest także prowadzenie regularnych audytów bezpieczeństwa oraz analizowanie incydentów związanych z zagrożeniami zdrowotnymi lub środowiskowymi. Pracodawcy powinni również promować kulturę bezpieczeństwa wśród pracowników poprzez angażowanie ich w procesy decyzyjne dotyczące poprawy warunków pracy oraz zachęcanie do zgłaszania wszelkich nieprawidłowości czy zagrożeń.